MONITOREO DE VARIABLES DE PROCESO CON INTERNET DE LAS COSAS Y OPC UA EN TIEMPO REAL

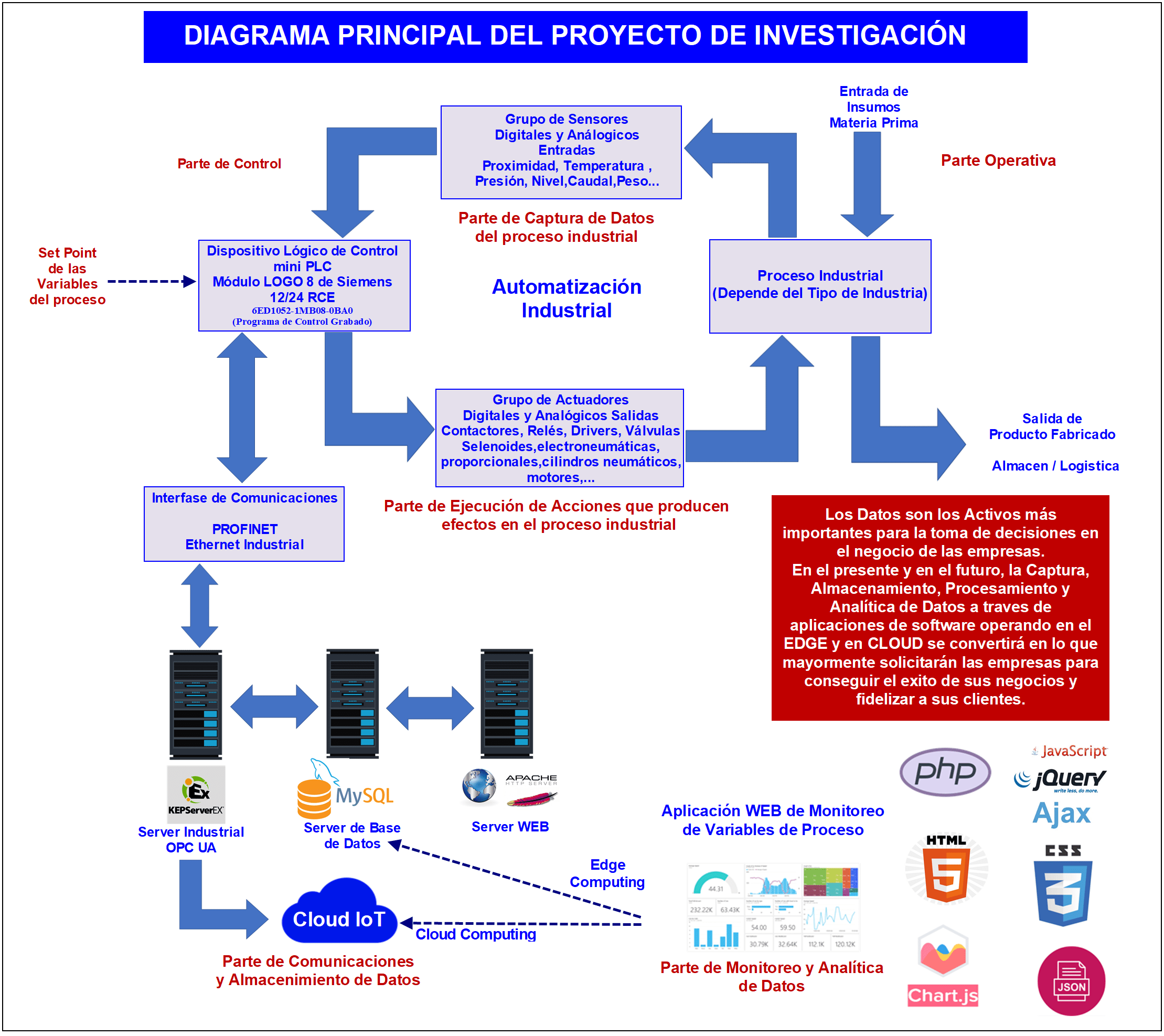

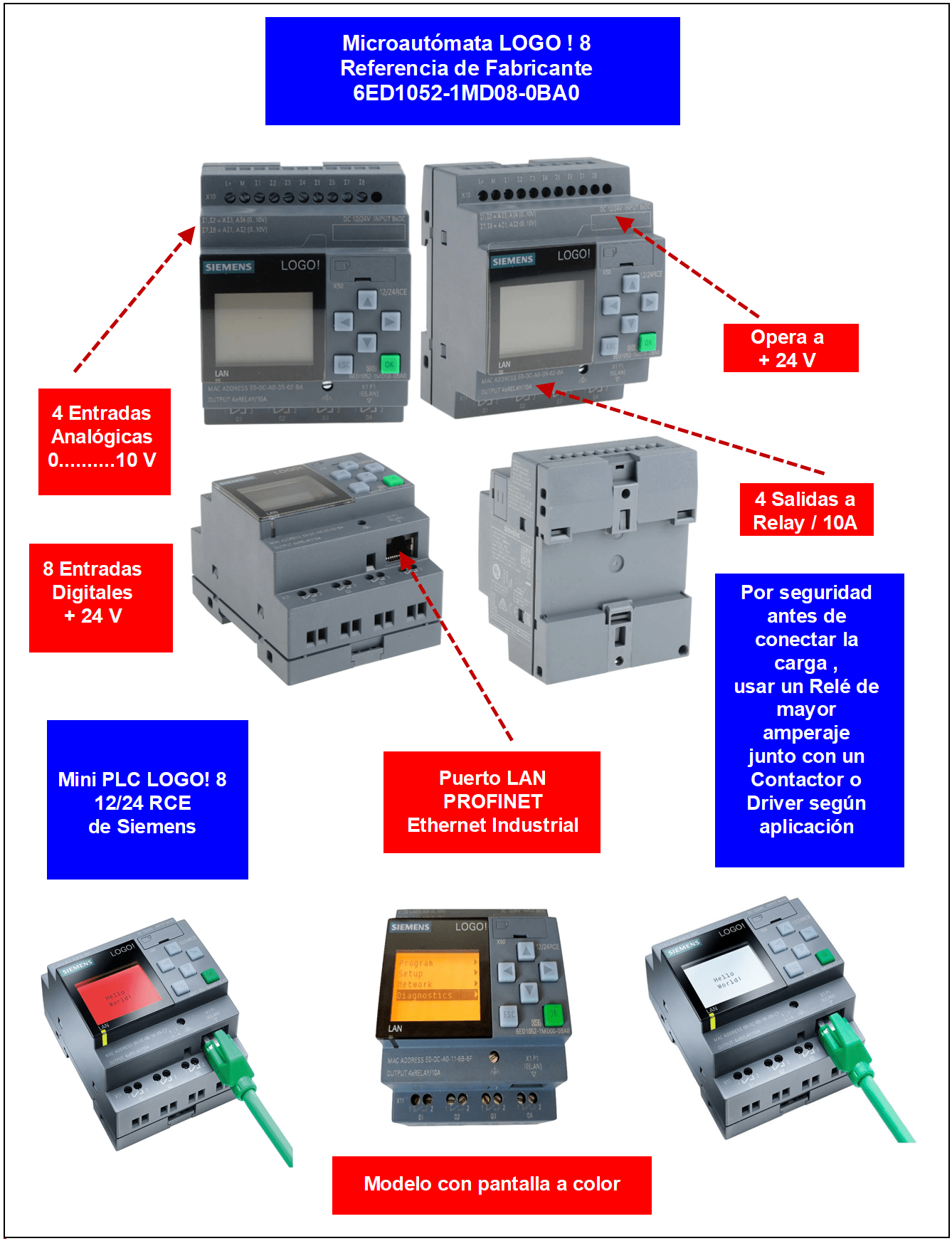

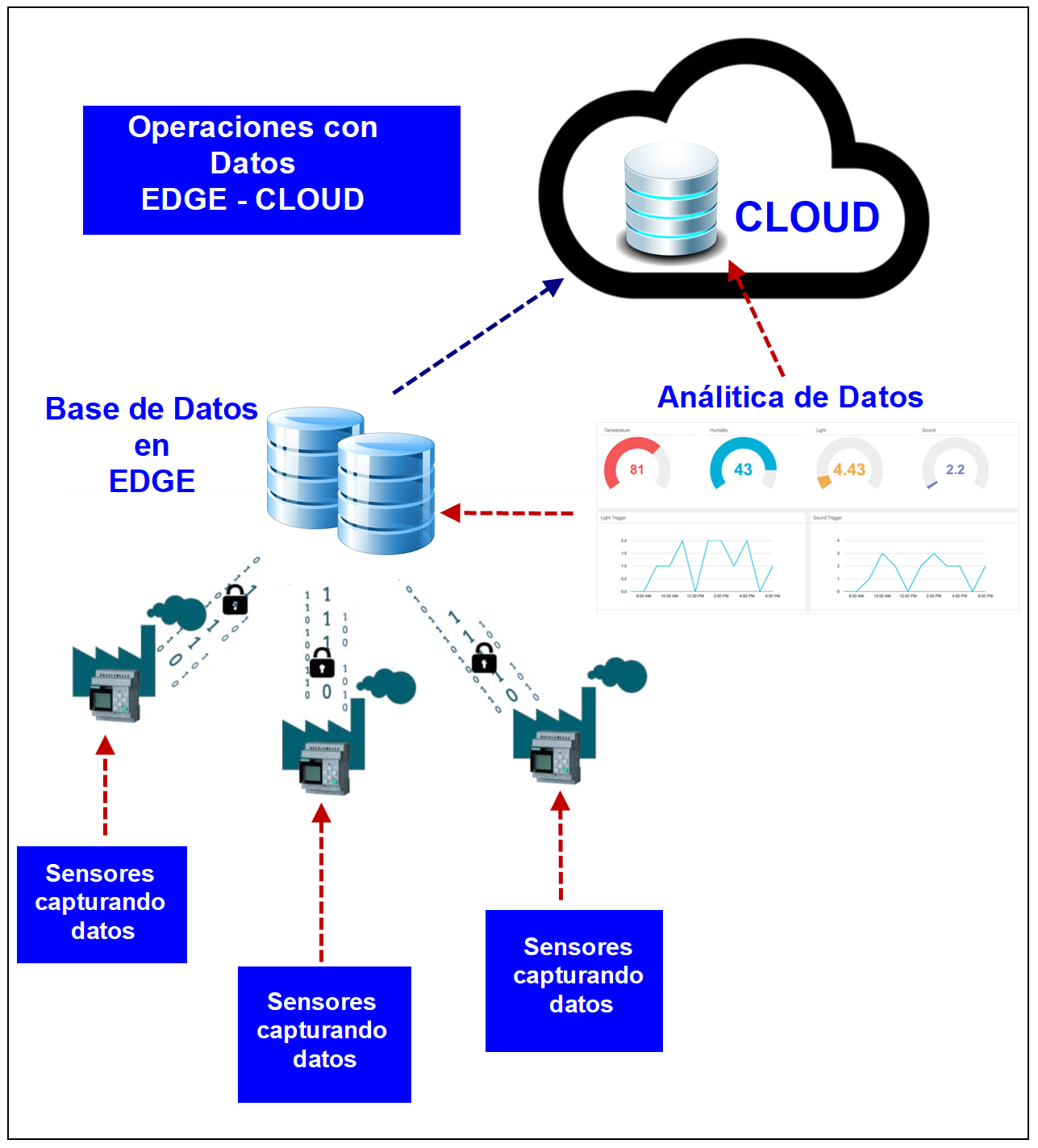

El presente trabajo de investigación aplicada forma parte de los proyectos institucionales de investigación y desarrollo en IDAT, titulado: “Monitoreo de Variables de Proceso con Internet de las Cosas y OPC UA en Tiempo Real”, el cual propone el desarrollo de un sistema de prototipo de monitoreo de variables que se miden en los procesos industriales en tiempo real, tales como la temperatura, la presión, el caudal y el nivel. Para la implementación de este prototipo se utiliza hardware y software. El componente de hardware de control principal que se emplea es un Mini PLC o microautómata Módulo LOGO 8 del fabricante alemán Siemens, modelo 12/24 RCE con código de referencia 6ED1052-1MB08-0BA0, que forma parte de un tablero electrónico y eléctrico que se implementa con dispositivos de mando, de señalización, de conectividad de red, de protección entre otros. Para el bloque de software, primero se desarrolla el programa de control que se graba en el PLC y luego se desarrolla una aplicación WEB con una interfaz de usuario que incluye dashboards, donde se visualiza el monitoreo de las variables del proceso industrial. Esta aplicación se conecta a una base de datos MySql Server, que se integra con un Servidor industrial KEPServerEX versión 6.9 bajo el protocolo abierto OPC UA, desarrollado para la integración y comunicación de equipos industriales, sin importar de qué fabricante procedan o de qué protocolo de comunicación o tecnología se trate, OPC UA es el protocolo por excelencia utilizado en la Industria 4.0, llamada Industria Inteligente. El proyecto se destaca porque utiliza herramientas de desarrollo de software Open Source, y en su mayor parte se realiza una implementación nativa desde cero, sin necesidad de usar software industrial desarrollado por alguna compañía de automatización industrial, el cual por lo general siempre es altamente costoso. Por otro lado, se destaca este proyecto de investigación aplicada, por el uso de la Internet de las Cosas, que forma parte de la Transformación Digital de los negocios de las empresas, donde el activo más importante son los datos. En la industria, los datos son capturados por los sensores, estos deben ser almacenados en una base de datos, tratados, consultados, analizados, para la toma de decisiones importantes que beneficien al negocio de la industria. Este proyecto de investigación tiene potencial porque se desarrolla con el enfoque moderno de la Industria 4.0, cuya principal herramienta para la Transformación Digital de la Industria, es la Internet de las Cosas para el uso del Big Data o datos masivos.

Show LessEl presente trabajo de investigación aplicada forma parte de los proyectos institucionales de investigación y desarrollo en IDAT, titulado: “Monitoreo de Variables de Proceso con Internet de las Cosas y OPC UA en Tiempo Real”, el cual propone el desarrollo de un sistema de prototipo de monitoreo de variables que se miden en los procesos industriales en tiempo real, tales como la temperatura, la presión, el caudal y el nivel. Para la implementación de este prototipo se utiliza hardware y software. El componente de hardware de control principal que se emplea es un Mini PLC o microautómata Módulo LOGO 8 del fabricante alemán Siemens, modelo 12/24 RCE con código de referencia 6ED1052-1MB08-0BA0, que forma parte de un tablero electrónico y eléctrico que se implementa con dispositivos de mando, de señalización, de conectividad de red, de protección entre otros. Para el bloque de software, primero se desarrolla el programa de control que se graba en el PLC y luego se desarrolla una aplicación WEB con una interfaz de usuario que incluye dashboards, donde se visualiza el monitoreo de las variables del proceso industrial. Esta aplicación se conecta a una base de datos MySql Server, que se integra con un Servidor industrial KEPServerEX versión 6.9 bajo el protocolo abierto OPC UA, desarrollado para la integración y comunicación de equipos industriales, sin importar de qué fabricante procedan o de qué protocolo de comunicación o tecnología se trate, OPC UA es el protocolo por excelencia utilizado en la Industria 4.0, llamada Industria Inteligente. El proyecto se destaca porque utiliza herramientas de desarrollo de software Open Source, y en su mayor parte se realiza una implementación nativa desde cero, sin necesidad de usar software industrial desarrollado por alguna compañía de automatización industrial, el cual por lo general siempre es altamente costoso. Por otro lado, se destaca este proyecto de investigación aplicada, por el uso de la Internet de las Cosas, que forma parte de la Transformación Digital de los negocios de las empresas, donde el activo más importante son los datos. En la industria, los datos son capturados por los sensores, estos deben ser almacenados en una base de datos, tratados, consultados, analizados, para la toma de decisiones importantes que beneficien al negocio de la industria. Este proyecto de investigación tiene potencial porque se desarrolla con el enfoque moderno de la Industria 4.0, cuya principal herramienta para la Transformación Digital de la Industria, es la Internet de las Cosas para el uso del Big Data o datos masivos.

Palabras Claves: Monitoreo de Variables de Proceso, tiempo real, Internet de las Cosas, OPC UA, Modulo LOGO 8, Industria 4.0, Software Open Source, Industria Inteligente, Transformación Digital, Servidor Industrial, base de datos MySql, sensores, KEPServerEx, PLC, automatización industrial, protocolo, Big Data.

Abstract

This applied research work is part of the institutional research and development projects at IDAT, entitled: "Monitoring of Process Variables with Internet of Things and OPC UA in real time", which proposes the development of a prototype monitoring system of variables that are measured in industrial processes in real time, such as temperature, pressure, flow and level. For the implementation of this prototype, hardware and software are used. The main control hardware component used is a Mini PLC or microcontroller LOGO! 8 from the German manufacturer Siemens, model 12/24 RCE with reference code 6ED1052-1MB08-0BA0, which is part of an electronic and electrical panel that is implemented with control, signaling, network connectivity, and protection devices, among others. . For the software block, a WEB application is developed with a user interface that includes dashboards, where the monitoring of the variables of the industrial process is displayed. This application connects to a MySql Server database, which integrates with a KEPServerEX version 6.9 industrial server under the OPC UA open protocol, developed for the integration and communication of industrial equipment, regardless of which manufacturer they come from or which communication protocol. communication or technology, OPC UA is the protocol par excellence used in Industry 4.0, called Intelligent Industry. The project stands out because it uses Open Source software development tools, and for the most part a native implementation is carried out from scratch, without the need to use industrial software developed by an industrial automation company, which is usually always highly expensive. On the other hand, this applied research project stands out for the use of the Internet of Things, which is part of the Digital Transformation of company businesses, where the most important asset is data. In the industry, the data is captured by the sensors, these must be stored in a database, treated, consulted, analyzed, for making important decisions that benefit the business of the industry. This research project has potential because it is developed with the modern approach of Industry 4.0, whose main tool for the Digital Transformation of Industry is the Internet of Things for the use of Big Data or massive data.

Keywords: Process Variable Monitoring, real time, Internet of Things, OPC UA, LOGO 8, data, Industry 4.0, Open-Source Software, Intelligent Industry, Digital Transformation, Industrial Server, MySql database, sensors, KEPServerEx, PLC, industrial automation, protocol, Big Data.

Capítulo I

Planteamiento del Problema

Presentación del Problema

La Industria 4.0, es decir la Industria Inteligente, destaca el valor de los datos obtenidos en los procesos que se realizan dentro de las plantas industriales. Estos datos representan el activo más importante para las compañías manufactureras, en consecuencia, deben ser capturados por los sensores, almacenados adecuadamente en una base de datos, posteriormente visualizados, sintetizados y analizados por medio de una aplicación desarrollada que luego permita la toma de decisiones favorables para el negocio en concreto. La Internet de las Cosas es la tecnología que permite lograr este objetivo en la Industria Inteligente. Existen empresas que desarrollan software para supervisión y captura de datos para las plantas industriales, pero la mayoría de este software suele ser licenciado por lo que hay que pagar por el uso de las correspondientes licencias que se utilicen. Sin embargo, existen herramientas de desarrollo de software Open Source, que podría utilizarse para desarrollar proyectos para la Industria 4.0 a la medida de lo que se necesita optimizando de manera recursos. A futuro existe la demanda de profesionales en analítica de datos o ciencia de datos, que desarrollen e implementen aplicaciones con el uso de la Internet de las Cosas, desarrollando aplicaciones principalmente para la Industria Inteligente, donde masivamente el Big Data está presente capturando y almacenando los datos de los procesos industriales y de los sistemas ciber físicos que los integra.

Problema General

¿Se puede desarrollar un prototipo de monitoreo de variables de proceso con una aplicación de software utilizando un controlador lógico programable, que permita visualizar y analizar las variables en tiempo real con la posibilidad de aplicarlo a cualquier proceso industrial?

Problemas Específicos

1.- ¿Qué hardware de control, que variables deben ser censadas y qué hardware se utilizará para implementar el sistema?

2.- ¿Qué base de datos se utilizará y como se implementará?

3.- ¿Qué herramientas de desarrollo de software se utilizará y como debe ser la interfaz de usuario?

4.- ¿La conectividad con que tecnología de red se implementará?

Objetivos

Se presenta el objetivo general y luego los objetivos específicos que se han desarrollar en la presente investigación aplicada.

Objetivo General

Desarrollar un Sistema de Monitoreo de Variables de Proceso en tiempo real con Internet de las Cosas, utilizando un controlador lógico programable, una base de datos y una aplicación con una interfaz de usuario implementados con software Open Source e integrados por el protocolo industrial OPC UA.

Objetivos Específicos

1.- Implementar un tablero de control con el hardware necesario para el sensado correspondiente de variables analógicas, en rango de 0 a 10 voltios utilizando al Módulo LOGO 8 de Siemens al que se debe desarrollar un programa de control y grabarlo en su memoria.

2.- Implementar una base de datos MySql Server utilizando herramientas Open Source disponibles para el entorno Windows.

3.- Implementar un servidor Web y una aplicación Web con Dashboards para el monitoreo y análisis de variables sensadas con herramientas de desarrollo Open Source como PHP, Ajax, JQuery, Njson, ChartJs.

4.- Desarrollar la conectividad LAN con acceso a internet integrando un servidor industrial que utilice protocolo OPC UA.

Justificación de la Investigación

Los siguientes indicadores estadísticos, justifican el desarrollo del presente proyecto de investigación aplicada:

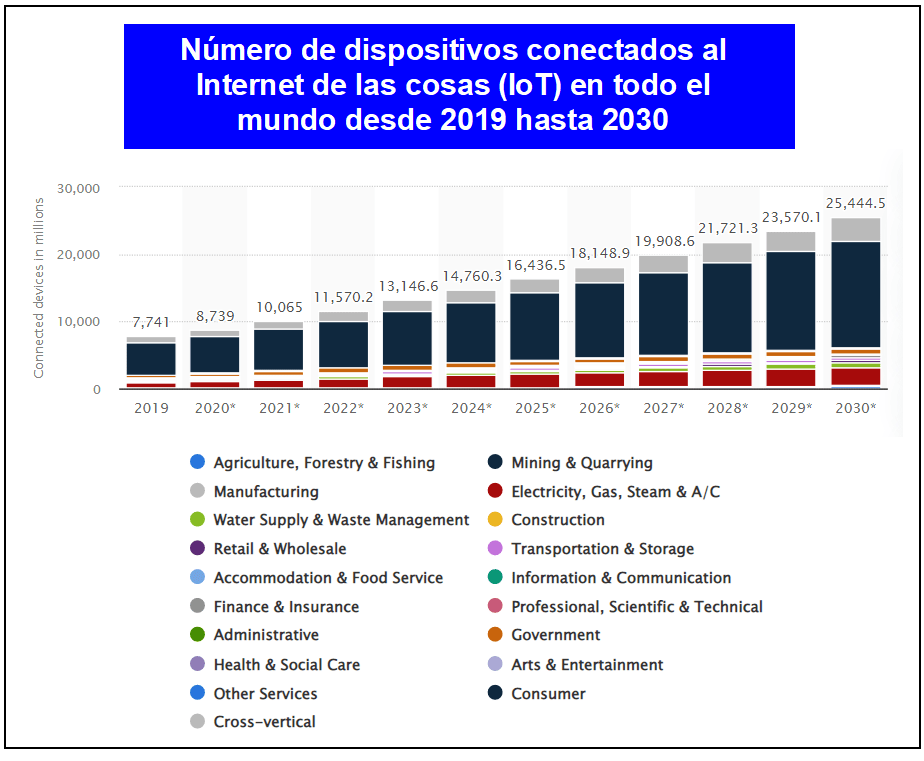

La Industria 4.0, o la cuarta Revolución Industrial, conocida como la Industria Inteligente, se sustenta en la tecnología de la Internet de las Cosas, en la cual se destaca principalmente el valor de los datos, que representa el activo más importante en las empresas. Los datos se transforman en información, que permite tomar decisiones importantes para el rumbo del negocio. Las estadísticas indican que el uso de la Internet de las Cosas tiene un crecimiento exponencial tanto en el presente como en próximos años, al igual que el IIoT, que es la aplicación de la Internet de las Cosas a la Industria.

Figura 1

Estadística sobre IoT en el mundo hasta 2030

Nota. Tomado de Statista por Lionel Sujay Vailshery, 2022 (https://es.statista.com/estadisticas/517654/prevision-de-la-evolucion-de-los-dispositivos-conectados-para-el-internet-de-las-cosas-en-el-mundo)

La Figura 1, presenta una estadística proyectada al año 2030 desde el año de referencia de 2019, realizado por Lionel Sujay Vailshery en el 2022 perteneciente a la empresa Statista. El estudio muestra el incremento exponencial de diversos dispositivos conectados a la Internet de las Cosas en distintos sectores, entre ellos en la manufactura o la industria. Esto implica que todos los proyectos de investigación y desarrollo en dicho sector estarán orientados al uso de la Internet de las Cosas.

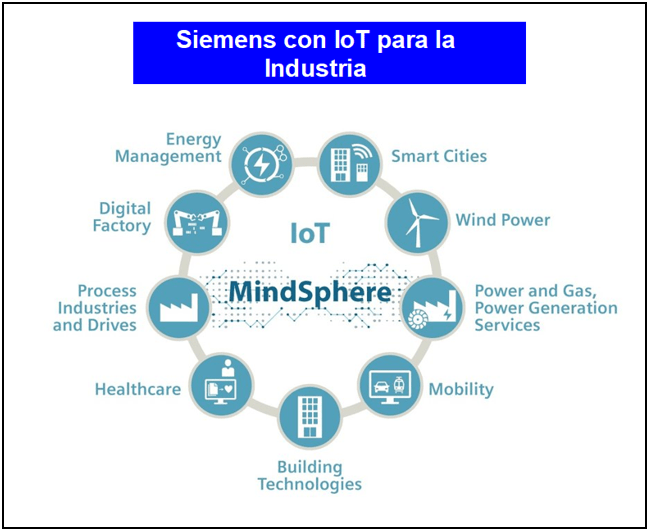

Los fabricantes de equipamiento de automatización industrial están desarrollando aplicaciones para el tratamiento de los datos de los procesos industriales. Un ejemplo es la compañía alemana Siemens quienes ha desarrollado y tiene un sistema en la nube basado en la tecnología de la Internet de las cosas llamado MindSphere, tal como se muestra en la Figura 2. Este sistema posee capacidad para almacenamiento, análisis de datos, conectividad, las herramientas para los desarrolladores, aplicaciones y servicios diversos. Con esta herramienta las compañías manufactureras recopilan, almacenan y analizan todo tipo de datos de sensores en tiempo real tanto de la maquinaria industrial como de sus procesos, utilizando protocolo de arquitectura unificada OPC UA.

Cuando se aplica la Internet de las Cosas al sector de producción industrial, el concepto se denomina IIoT, es decir Internet de las Cosas Industrial, lo que significa que con muy específicas las aplicaciones. En la industria se necesitan tomar datos en el lugar donde se generan, deben ser almacenados, procesados, analizados. Las operaciones en la industria demandan de sistemas que operan tanto en el borde de la red, es decir en el EDGE y en la nube con el soporte del proveedor de los servicios.

Figura 2

Aplicaciones IIoT con Siemens

Nota. Tomado de Siemens, por InfoPLC (https://www.infoplc.net/plus plus/empresas/item/105002-siemens-crea-una-red-de-centros-de-aplicaciones-mindsphere)

Alcance y Limitaciones del Proyecto

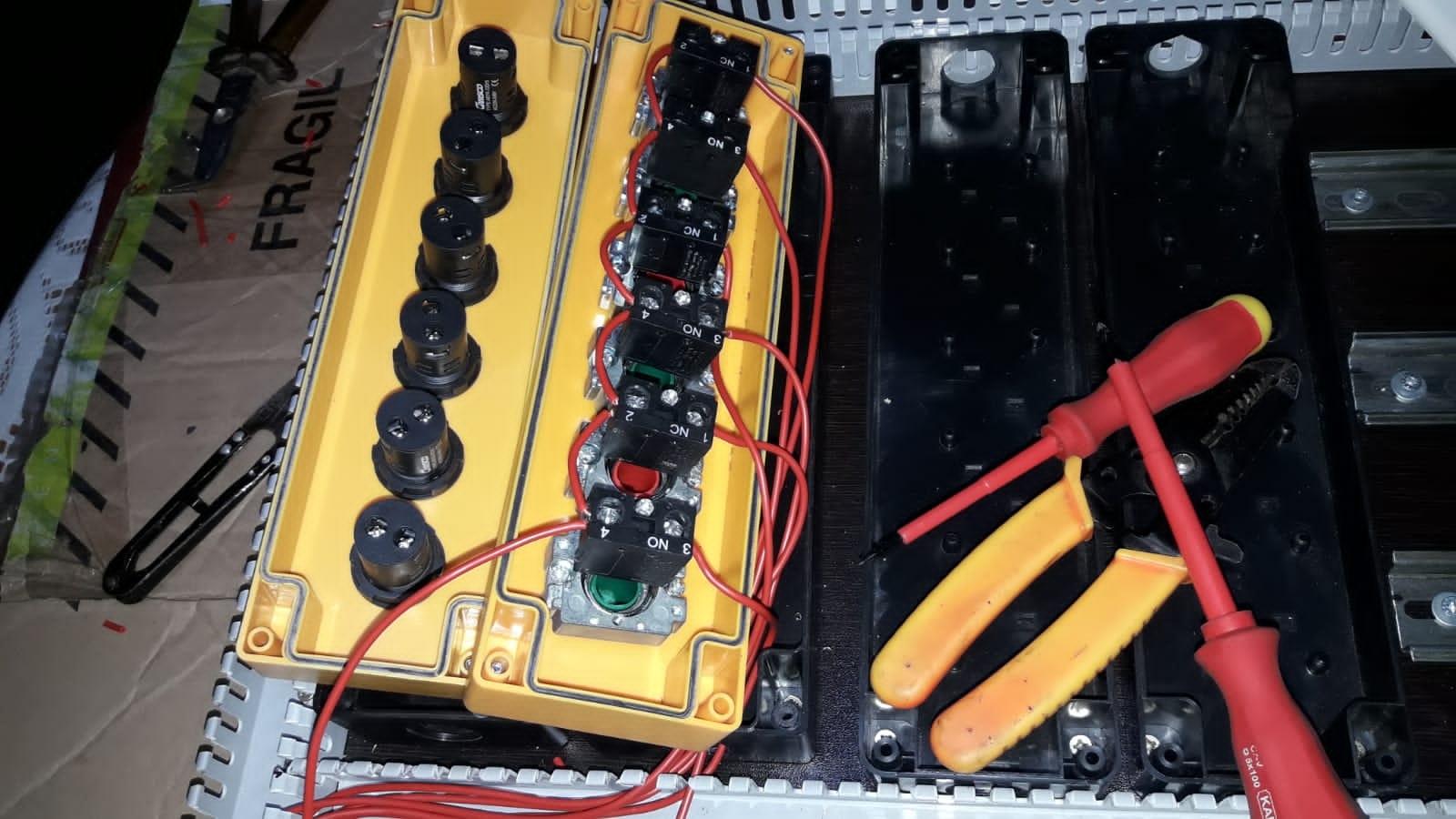

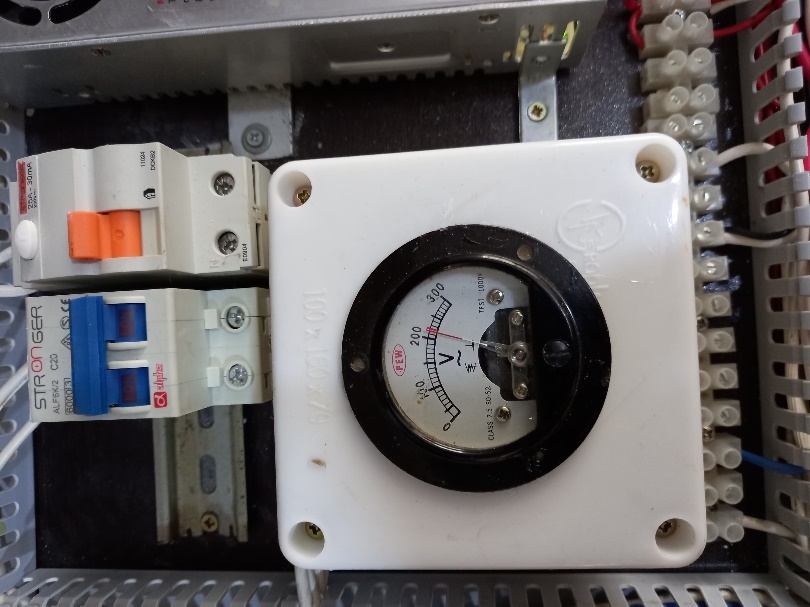

El presente trabajo de investigación aplicada propone el desarrollo de un sistema de prototipo de monitoreo de variables que se miden en los procesos industriales en tiempo real, como son la temperatura, la presión, el caudal y el nivel. Para la implementación del proyecto se utiliza como componente de hardware principal en el control a un mini PLC Módulo LOGO 8 del fabricante alemán Siemens, modelo 12/24 RCE con código de referencia 6ED1052-1MB08-0BA0, que forma parte de un tablero electrónico y eléctrico que se implementa con dispositivos de mando como pulsadores e interruptores, con dispositivos de señalización como lámparas piloto, dispositivo de instrumentación como un voltímetro de CA, un amperímetro de Corriente Alterna, dispositivos de conectividad para red LAN y WLAN como un Access Point, un Router y Switch Ethernet , con dispositivos de protección y manejo de potencia como son los relés y contactores.

Para la implementación de la aplicación de software de la interfaz gráfica de usuario, se desarrolla una aplicación WEB que incluye un dashboard o tablero utilizando herramientas de desarrollo de software como PHP, HTML, Ajax, Njson y Chartjs. La aplicación de usuario visualiza el monitoreo de las variables del proceso industrial. Esta aplicación se conecta a una base de datos MySql Server Open Source que se instala con Wampserver64 para el sistema operativo de Windows 10 y que se administra por phpMyAdmin, que luego se integra con un Servidor industrial KEPServerEX versión 6.9 utilizando el protocolo abierto integrador para la industria 4.0 llamado OPC UA.

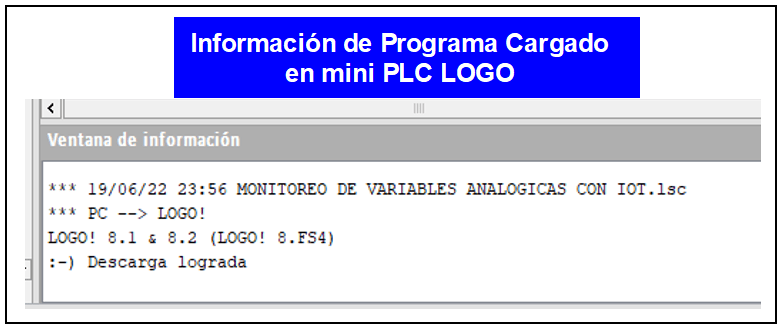

Para el desarrollo del programa de captura y monitoreo de las variables de proceso de temperatura, presión, caudal y nivel, se utiliza la herramienta de software del fabricante Siemens, llamado LOGO Soft Comfort versión 8.3. El programa de control obtenido se graba en mini PLC LOGO 8.

Por otro lado, se destaca este proyecto de investigación aplicada, por el uso de la Internet de las Cosas, que forma parte de la Transformación Digital de los negocios de las empresas, donde el activo más importante son los datos.

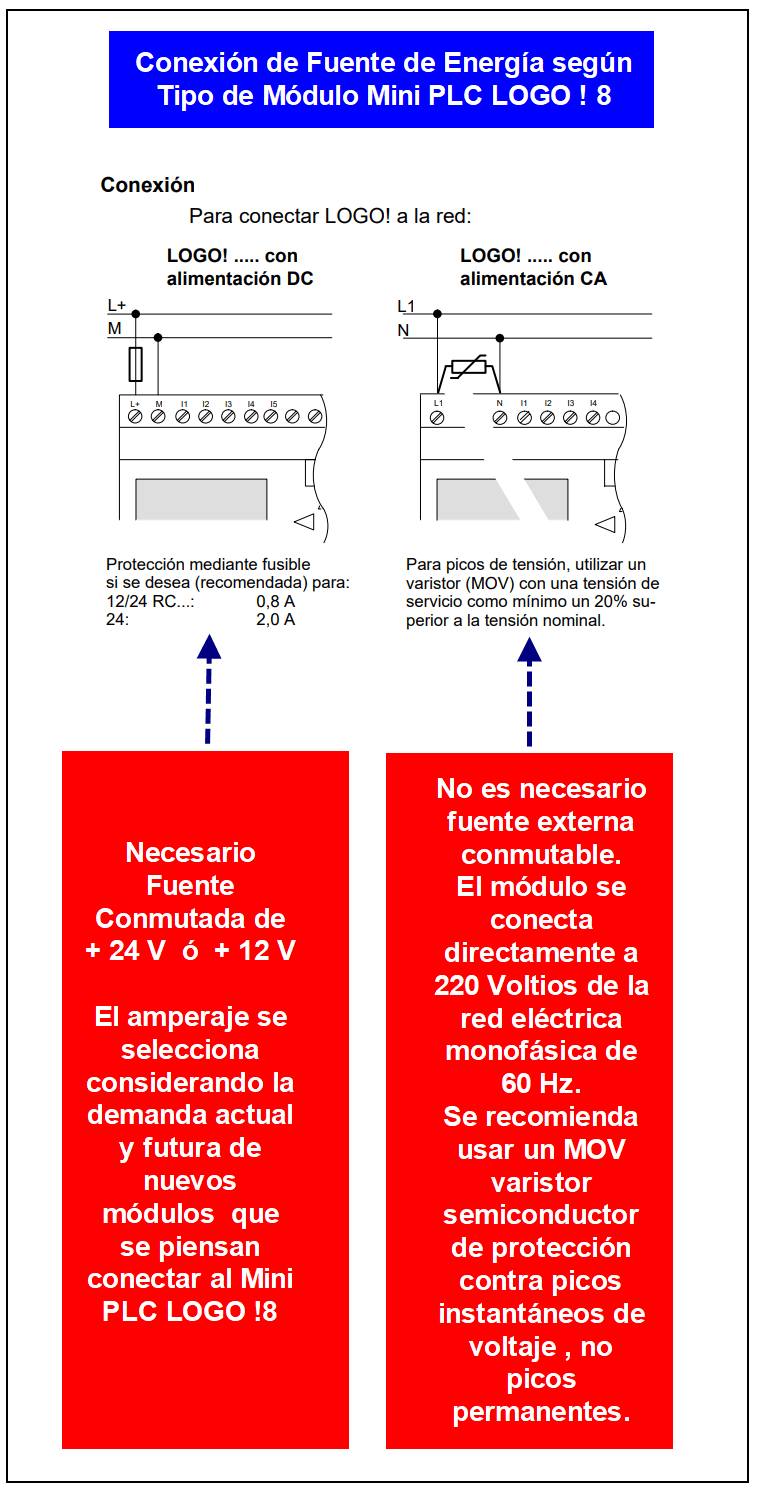

La alimentación utilizada para el control principal es de + 24 V, para lo cual se dispone de una fuente conmutada de la marca Mean Well de 350 Watts de potencia con 14.6 Amperios de corriente, que tiene la capacidad de poder posibilitar la alimentación de futuros módulos.

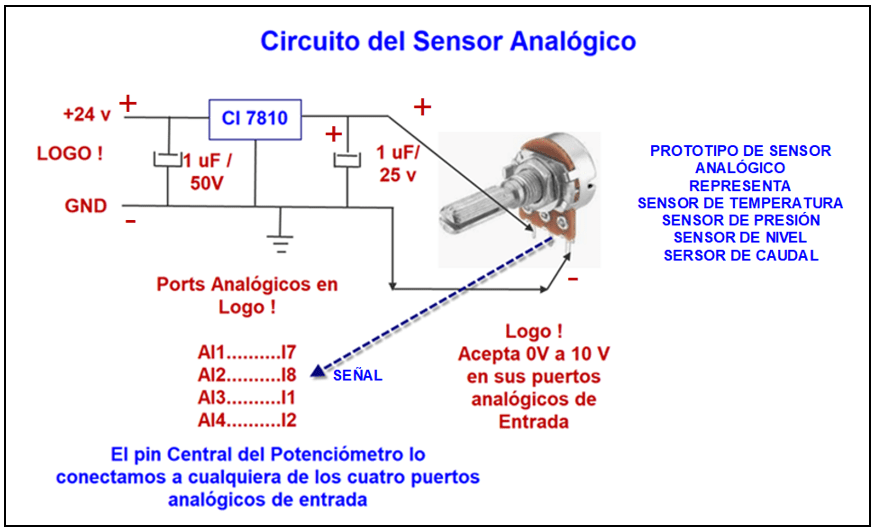

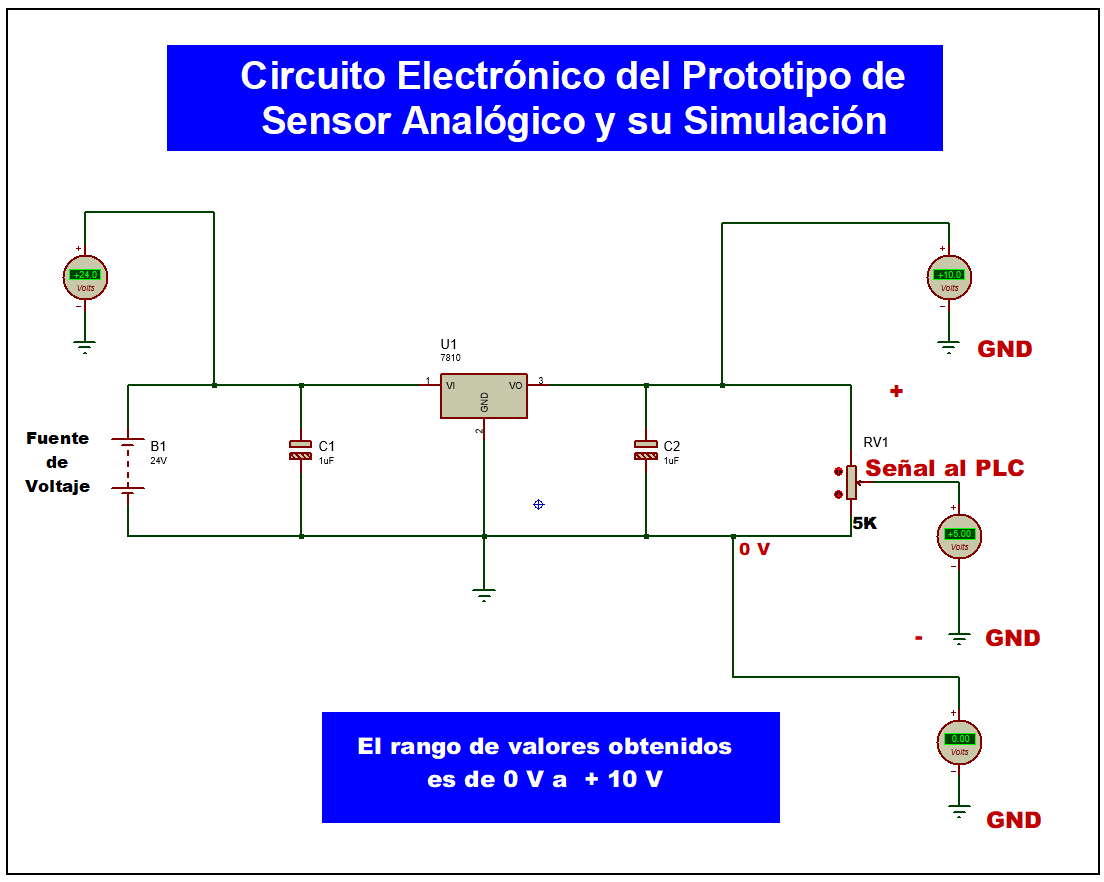

La limitación del proyecto es que no se utilizan sensores o transmisores analógicos reales, lo que se desarrolla como alternativa para la investigación es un prototipo de sensor utilizando 4 potenciómetros de 4.7 K ohmios, 4 circuitos integrados reguladores positivos 7810, con 8 condensadores electrolíticos de valores de capacitancia y voltaje de 1uF / 50 V y 1uF / 25 V respectivamente.

No utilizamos módulos analógicos externos conectados al mini PLC LOGO 8, sin embargo, el sistema implementado tiene la posibilidad de agregarle posteriormente y escalar el prototipo de prueba. Se aprovecha 4 puertos de entrada digitales del Módulo LOGO 8 principal para configurarlos como entradas analógicas AI, donde se conectan los prototipos de sensores analógicos que se fabrican y que operan capturando las señales analógicas en el rango de voltaje de 0 a 10 Voltios.

Planificación de Actividades

Se presenta a continuación el cronograma de planificación de actividades del proyecto de investigación aplicada supervisada por la institución.

Figura 3

Cronograma de actividades

Capítulo II

Marco Teórico

Antecedentes de la Investigación

Antecedentes del Problema

A continuación, se presentan algunos desarrollos realizados por investigadores que son parte de los antecedentes, los cuales los dividimos en nacionales e internacionales.

Nacionales

Huamaní-Navarrete (2020)1, en su artículo “Experiencia práctica en la actualización de Laboratorio, Guías e Instalación del PLC S7-1200 para la asignatura de Ingeniería de Control” de la Universidad Ricardo Palma, expone el desarrollo de trabajos realizados por él y un conjunto de profesionales en el Laboratorio de Control de Procesos de la URP de la ciudad de Lima. Se modernizó el laboratorio con la mejora de cinco mesas de trabajo cada una con el diseño e implementación de un módulo didáctico para la enseñanza de técnicas de control de procesos que incluye un PLC S7-1200 de Siemens modelo 1214C AC/DC/RLY, con pantallas HMI Siemens de siete pulgadas modelo KTP 700 Basic, con sensores digitales y transmisores de temperatura, presión y nivel del fabricante de Siemens con protocolo de bus de campo tipo HART, también cada módulo posee un switch ethernet y el uso de tarjeta de señal analógica Signal Board SB 1232 para trabajar en rango de voltaje y en rango de corriente. En su trabajo también aporta detalles importantes sobre el tratamiento de señales analógicas utilizando los bloques funcionales del software de ingeniería TIA Portal de Siemens, los bloque SCALE_X y NORM_X tanto para un escalamiento de señales analógicas de entrada como para escalamiento de señales analógicas de salida. Presenta las rutinas de programación para ambos casos.

Internacionales

Collo y Ordoñez (2017)2, en su tesis de grado “Escenario de Control Basado en PLC para el Banco de Pruebas de Presión del Laboratorio de Procesos de la Corporación Universitaria Autónoma del Cauca” de Popayán, Colombia. Los autores desarrollan su investigación mejorando la estructura de un módulo de procesos ya existente en un banco de pruebas de presión. Incluyen un PLC de la marca XINJE con modelo de referencia XC3 - 24T – C, el cual posee comunicación serial RS 485/RS 232 que se aprovecha para la comunicación con un computador que tiene una aplicación desarrollada en Matlab mediante el cual se monitorea la señal analógica de la presión. Utilizan un módulo de expansión de señales analógicas de referencia XINJE XC-E3AD4PT2DA, el cual captura la señal analógica en los rangos de 0 a 20 mA y de 4 a 20 mA. El transmisor de presión utilizado es de la marca ABB con visor de pantalla para observar el valor de la variable medida.

Trejo y Santiago (2018)3, en su tesis de grado “Sistema de Monitoreo y Adquisición de Datos para un Módulo de Control”, del Instituto Politécnico de la Ciudad de México, desarrollan el monitoreo de la variable de proceso analógica de flujo para un Módulo de Control de Procesos, el cual posee un controlador principal PLC Micrologix 1100 con enfoque de conexión a Internet de las Cosas, desarrollando su aplicación de monitoreo en software licenciado LabVIEW. Utilizan un transmisor de flujo electromagnético Promag 30 A de la marca Endress + Hauser, una electroválvula marca Samson modelo 3522-7, un posicionador electrónico de la marca Samson modelo 3767 el cual se instala directamente en la válvula de control, cinco válvulas de paso manuales, una bomba y un tanque de agua. Utilizan un servidor OPC de National Instruments llamado NI OPC server para la interconexión de los sistemas.

Normativas

Normas Técnicas Nacionales

A continuación, se muestran las normativas nacionales relacionadas con el proyecto de investigación aplicada.

Código Nacional de Electricidad, la sección principalmente de Utilización, que da la normativa referente a las instalaciones de baja tensión que se encuentra de acuerdo a los estándares internacionales.

NTP IEC 60228:2010, reglamenta sobre Conductores para cables eléctricos aislados de cobre para aplicaciones de baja tensión en el uso de instalaciones domiciliaria, comerciales y otros usos semejantes.

NTP IEC 60947-2:2005, ofrece indicaciones sobre la aparamenta de baja tensión, es decir aparatos de conexión, señalización, de mando y control.

NTP IEC 61009-1:2017(revisión 2022), normativa sobre interruptores automáticos para operaciones con corriente diferencial residual.

Normas Técnicas Internacionales

Con respecto a las normas internacionales, podemos señalar las siguientes:

Norma IEC 61131, establece los estándares sobre los Controladores Lógicos Programables, es decir los PLC, con respecto al hardware y su software. Indica los lenguajes de programación que deben emplearse para realizar la aplicación de software de control.

Norma IEC 61511, representa una norma sumamente importante para el sector industrial, pues trata sobre Seguridad Funcional para sistemas instrumentados de seguridad para el sector de la industria de procesos. Esta norma es la adaptación de la norma IEC 61508, que es la norma global de seguridad para plantas industriales.

Fundamentos Tecnológicos

A continuación, se presentan fundamentos importantes, que respaldan el desarrollo del presente trabajo de investigación. Los datos de las variables que se pretenden sensar son de tipo analógico, por ello es importante entender la naturaleza de su señal y tratamiento.

Señal Analógica

La señal analógica tiene diferentes valores continuos en el tiempo a diferencia de una señal digital que tiene valores discretos en el tiempo. El mundo real que nos rodea es analógico. Cuando capturamos estas señales y luego son ingresadas a un sistema de procesamiento, existe la necesidad de realizar una conversión analógica a digital para que el procesador pueda interpretar los datos capturados y en base a estos tomar decisiones de control.

Característica y Acondicionamiento de la Señal Analógica

Muchas de las señales en los procesos industriales son de tipo analógico, por ejemplo, la temperatura, la presión, el caudal, el nivel, el peso, la humedad, el pH, entre muchas otras variables de procesos. Estas variables cuando son capturadas por el sensor o transmisor respectivo deben ser previamente acondicionadas es decir deben ser modificadas para adaptase posteriormente al sistema de control. Una de las primeras acciones de acondicionamiento es la amplificación de dicha señal analógica capturada debido a que por lo general la señal sensada es de bajo valor, otro tratamiento previo es el filtrado para librar a la señal analógica de ruidos o frecuencias perturbadoras que alteran el dato de la señal medida por medio del sensor. También existe el acondicionamiento por linealización de la señal que permite obtener a la salida una señal que varie linealmente con respecto a la variable de proceso que se desea medir, así como también la comparación de señales analógicas, y la modulación/demodulación de la señal capturada modificándola para poder transmitirla a largas distancias. Dentro de la arquitectura del PLC existen dos bloques de circuitos importantes que son el ADC (Convertidor Analógico Digital) y el DAC (Convertidor Digital Analógico). El primero convierte la señal de entrada analógica en una señal digital procedente de un sensor de tipo analógico y el segundo convierte la señal digital tratada en señal de salida analógica para el control de un determinado actuador o accionador que se controla por rango de señal analógica, como por ejemplo el control de una válvula proporcional analógica. Estos convertidores su principal característica es su resolución en bits, que pueden ser de 8, 12,16, 24 bits y también otra característica importante a tomar en cuenta es su velocidad de muestreo de la señal analógica. Cada fabricante de PLC incorpora en sus controladores estos circuitos y detalla en sus hojas o manuales los valores máximos de resolución a utilizar para las aplicaciones industriales relacionadas con el tratamiento de la señal analógica. Por ejemplo, el fabricante Siemens, su PLC S7-1200 establece valores del ADC comprendidos entre 0 y 27648.

Captura de Señales Analógicas

Las señales analógicas reales de las variables de proceso son capturadas por los sensores en los siguientes rangos estandarizados industrialmente y aceptados por los controladores lógicos programables en general en sus puertos de entradas analógicas (AI):

-

Rango de 0 a 20 mA

-

Rango de 4 a 20 mA

-

Rango de -20 mA a + 20 mA

-

Rango de 0 a 10 V

-

Rango de 1 a 10 V

-

Rango de 0 a 5 V

-

Rango de 1 a 5 V

-

Rango de -10 V a + 10 V

-

Rango de -5 V a + 5 V

En los tres primeros rangos indicados, el controlador industrial captura la señal analógica de la variable de proceso en sus puertos analógicos de entrada, como señal eléctrica de corriente. En el resto de los rangos utilizados, permite que el controlador por medio de su puerto analógico de entrada capture la variable de proceso industrial, como señal eléctrica de voltaje, pero se debe considerar que la señalización por tensión es sensible a las perturbaciones electromagnéticas.

El rango más utilizado es de 4 a 20 mA, porque ofrece mayor resistencia a efectos electromagnéticos, pero también se utiliza con frecuencia el rango de 0 a 10 V, sin embargo, es importante usar cables apantallados.

Es importante en la implementación práctica de las conexiones, seleccionar el sensor o transmisor correspondiente para el puerto analógico de entrada adecuado del PLC. También podemos destacar que ocurre lo mismo cuando se desea controlar a las salidas del PLC conectando actuadores analógicos en un proceso industrial, es decir por ejemplo se puede controlar una válvula proporcional con señal de tipo analógico de salida en los rangos indicados tanto de voltaje o de corriente respectivamente.

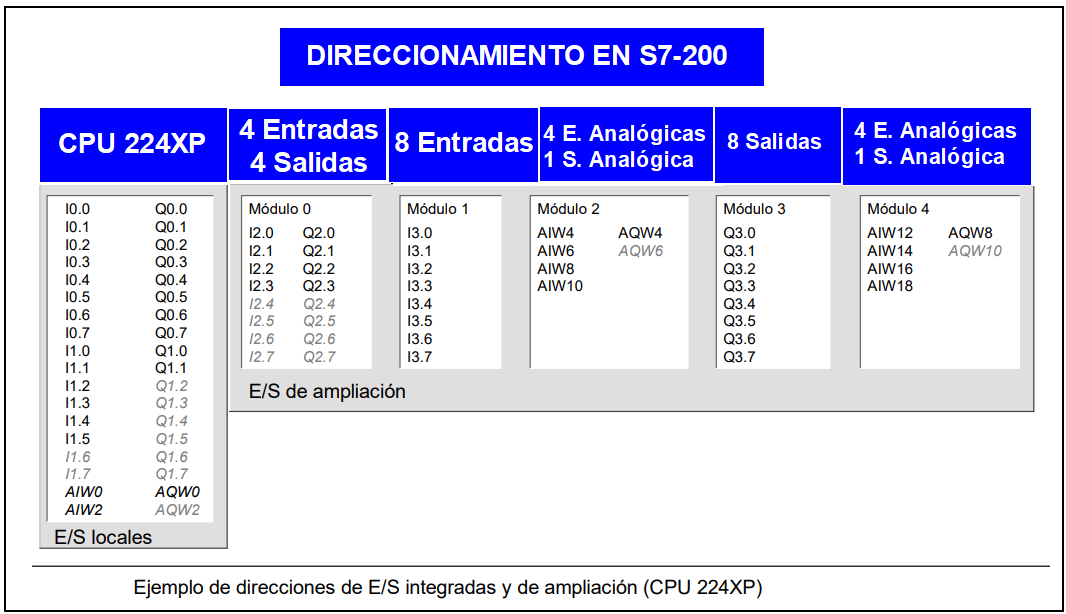

Variables Analógicas de Proceso

Un proceso industrial, es un conjunto de etapas o fases sucesivas de operaciones con el propósito de transformar las materias primas en productos según el objetivo del tipo de industria. En estos procesos industriales se hacen presentes las variables de procesos, que principalmente son de entradas y salidas, que pueden ser tanto digitales como analógicas. Estas variables corresponden a parámetros físicos o químicos que son de interés a medir y controlar debido a que pueden alterar la manufactura o producción en las plantas industriales.

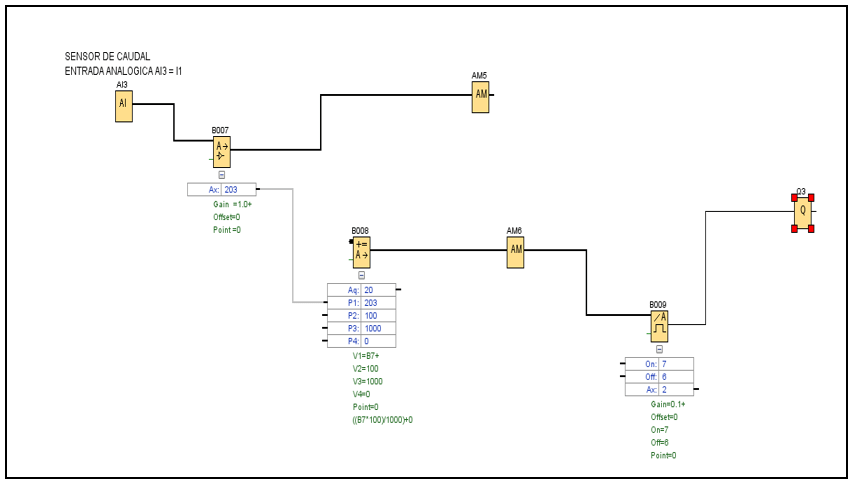

Figura 4

Variables que afectan el proceso industrial

En la Figura 4 se muestra por bloques las distintas variables que afectan a un proceso industrial en general y que pueden cambiar las condiciones de dicho proceso en sus aspectos físicos o químicos o ambos.

Por lo general la temperatura, la presión, el caudal, el nivel, el peso son las principales variables más comunes en los procesos industriales que se necesitan medir y controlar por medio de sistemas de instrumentación y control automatizados.

Figura 5

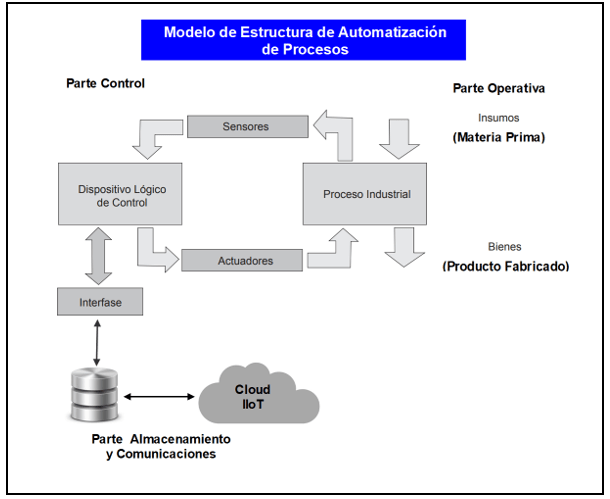

Modelo de Estructura de Automatización de Procesos

Nota. Adaptada de Automatización de Pequeña Escala con Open Hardware, por Luis Diego Murillo4.

Se muestra en la figura 5 los bloques que intervienen en un proceso de automatización industrial considerando la tendencia tecnológica de la Internet de las Cosas.

Transmisores y Sensores para Capturar Variables de Proceso

Según Chicala (2015)5, el sensor va a convertir un parámetro físico o químico en un fenómeno eléctrico o señal eléctrica capaz de ser medido. Por lo tanto, mediante los sensores podemos medir una variable.

Realizar mediciones es un factor fundamental para posteriormente hacer el control. En ese sentido entonces lo que no se puede medir, no se puede conocer, tampoco se puede controlar ni mucho menos corregir.

Los transmisores son sistemas de instrumentación industrial más complejos, incluye la electrónica de acondicionamiento de la señal proveniente del sensor, como también posee sistema de comunicación digital con algún protocolo industrial de bus de campo como HART, PROFIBUS, FIELDBUS, PROFINET, entre otros, con el objetivo de monitorear y controlar en tiempo real las variables de proceso y las variables de control para la gestión inteligente de los dispositivos.

Los transmisores tienen la ventaja que vienen incorporados con software de programación y calibración. En las operaciones los sensores y transmisores pueden verse afectados y por lo tanto necesitan ser calibrados para que operen adecuadamente.

Figura 6

Transmisor de Temperatura

Nota. Tomada de La Guía de Mantenimiento, por Endress + Hauser, 2020. (https://usermanual.wiki/Catalog/ENDRESSHAUSERGUIADEMANTENIMIENTO.1750733958)

La Figura 6, muestra las conexiones según normativa, para un tipo de transmisor de medición de temperatura. Se muestra cómo se conecta un Pt100, que es un sensor de temperatura tipo RTD, cuya resistencia varía en función de la temperatura y en condiciones normales su valor resistivo es 100 ohmios. Dependiendo de su tipo de conexión se puede lograr alta precisión.

Figura 7

Transmisores de Presión

Nota. Tomada de La Guía de Mantenimiento, por Endress + Hauser, 2020. (https://usermanual.wiki/Catalog/ENDRESSHAUSERGUIADEMANTENIMIENTO.1750733958)

En los procesos industriales es necesario medir la presión. La Figura 7, grafica la conexión a una tubería de los transmisores de presión. Estos instrumentos de medición son fabricados para medir presión manométrica, presión absoluta y presión diferencial.

Figura 8

Medición de Nivel por Presión diferencial

Nota. Tomada de La Guía de Mantenimiento, por Endress + Hauser, 2020. (https://usermanual.wiki/Catalog/ENDRESSHAUSERGUIADEMANTENIMIENTO.1750733958)

La forma de realizar una instalación para medir el nivel por ejemplo de un tanque cerrado de líquido se ilustra en la Figura 8, donde se observa la medición de dos presiones tanto una P1 y una presión P2.

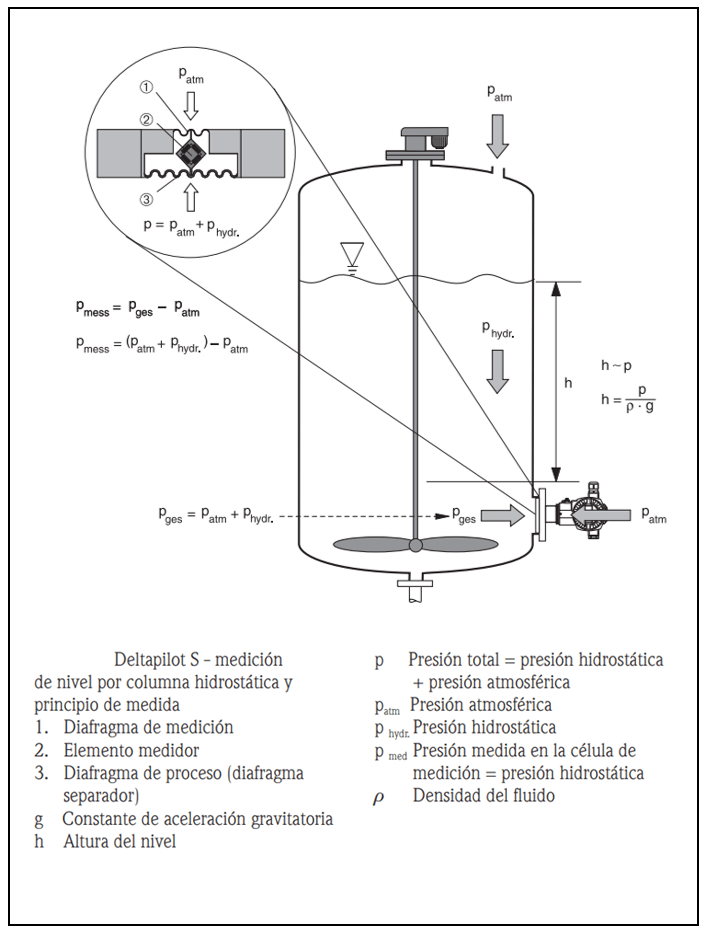

Figura 9

Medición de Nivel por Columna Hidrostática y principio de medición

Nota. Tomada de La Guía de Mantenimiento6, por Endress + Hauser, 2020. (https://usermanual.wiki/Catalog/ENDRESSHAUSERGUIADEMANTENIMIENTO.1750733958)

La medición de nivel por Columna Hidrostática se muestra en la Figura 9, donde se puedo observar factores involucrados en este tipo de medición.

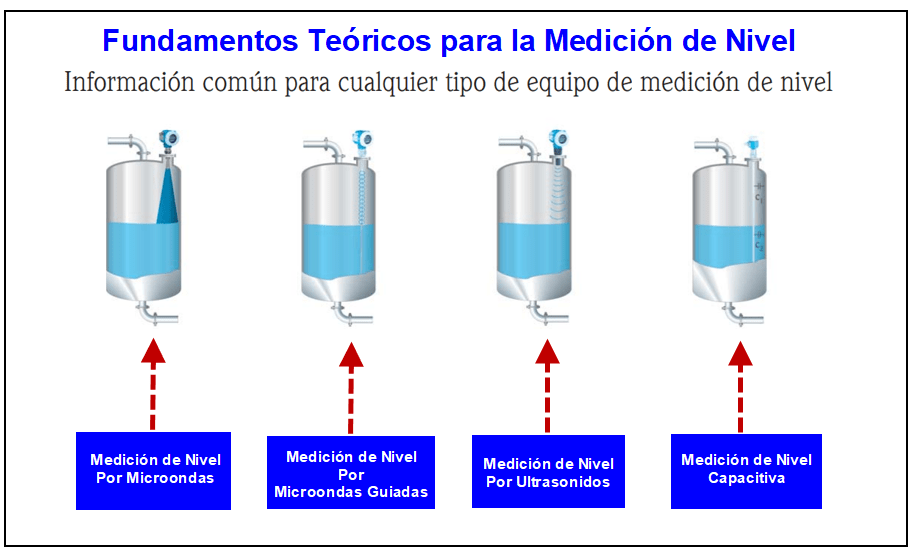

Figura 10

Principios de Medición de Nivel

Nota. Tomada de La Guía de Mantenimiento7, por Endress + Hauser, 2020. (https://usermanual.wiki/Catalog/ENDRESSHAUSERGUIADEMANTENIMIENTO.1750733958)

De acuerdo con la Figura 10, existen métodos de medición de la variable nivel por ejemplo se encuentra la medición por microondas, por microondas guiadas, por ultrasonido y por capacitancia.

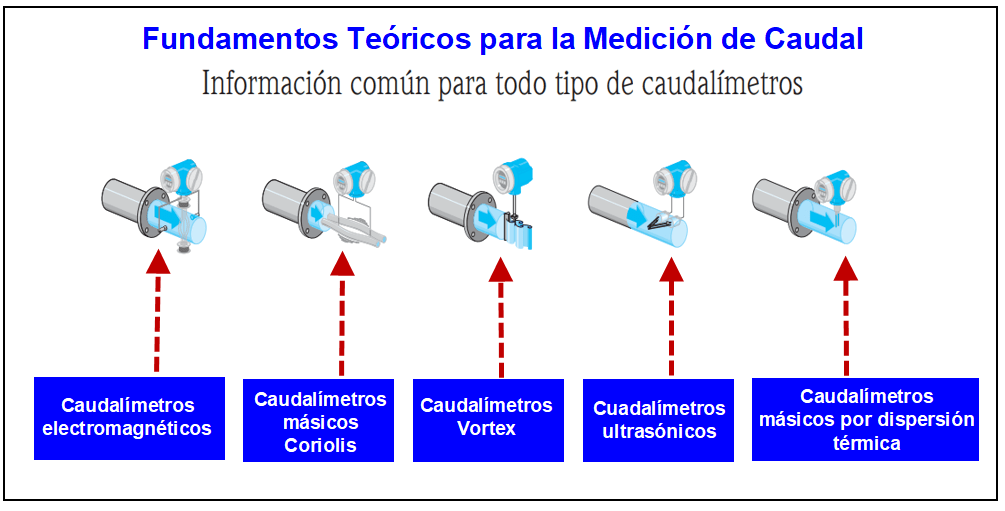

Figura 11

Principios de Medición de Caudal

Nota. Tomada de La Guía de Mantenimiento8, por Endress + Hauser, 2020. (https://usermanual.wiki/Catalog/ENDRESSHAUSERGUIADEMANTENIMIENTO.1750733958).

Para el caso de la medición de la variable de caudal, también existen métodos desarrollados que los fabricantes utilizan en los productos que ofrecen. Los principios de medición son el electromagnetismo, sistema másico Coriolis, el sistema Vortex, los sistemas de ultrasonido y los másicos por dispersión térmica, tal como se indica en la Figura 11.

Tratamiento de Señales Analógicas

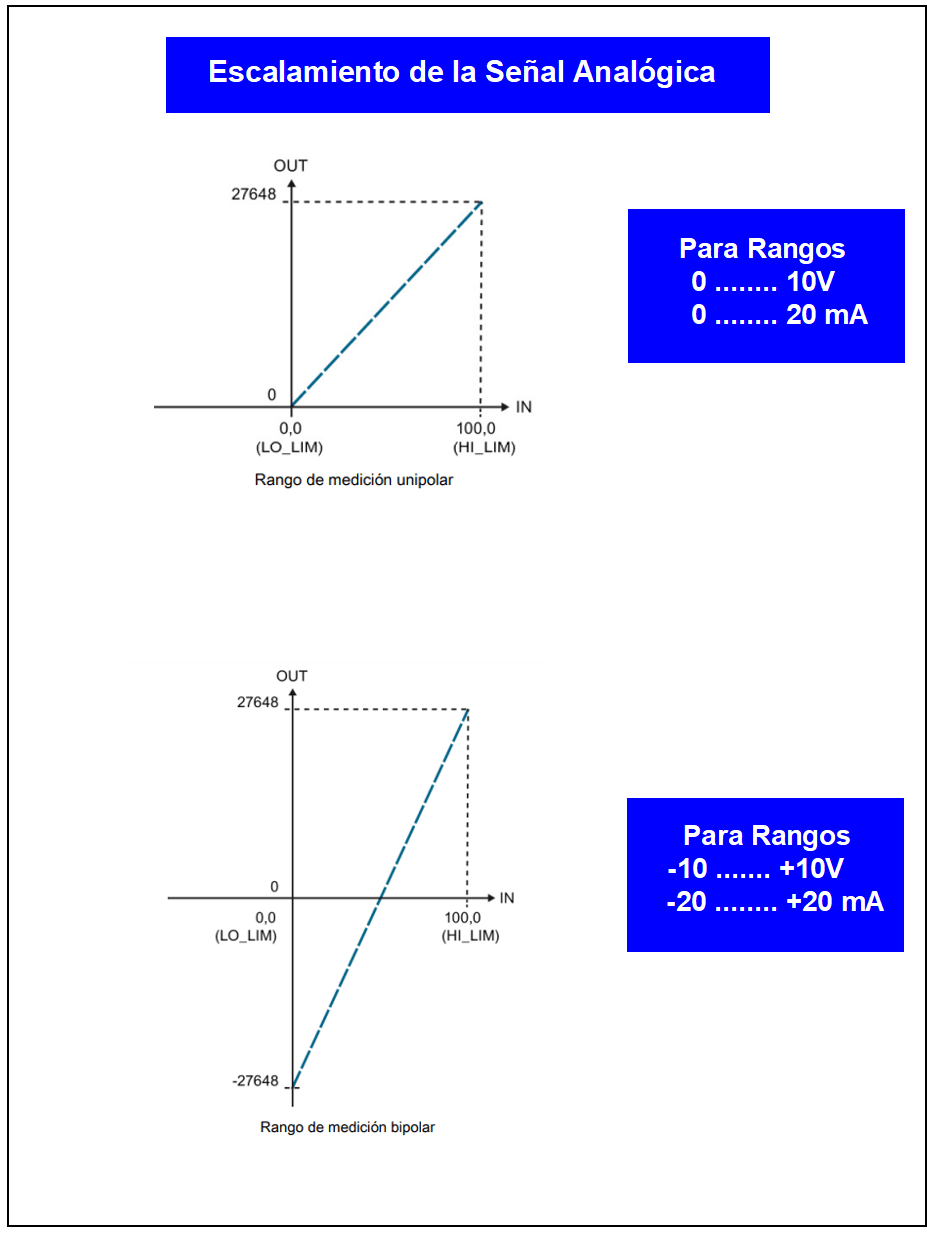

Figura 12

Escalamiento de la señal analógica

Nota. Tomado de Siemens Manual Procesamiento de valores analógicos9, 2014. A5E03461441-AC

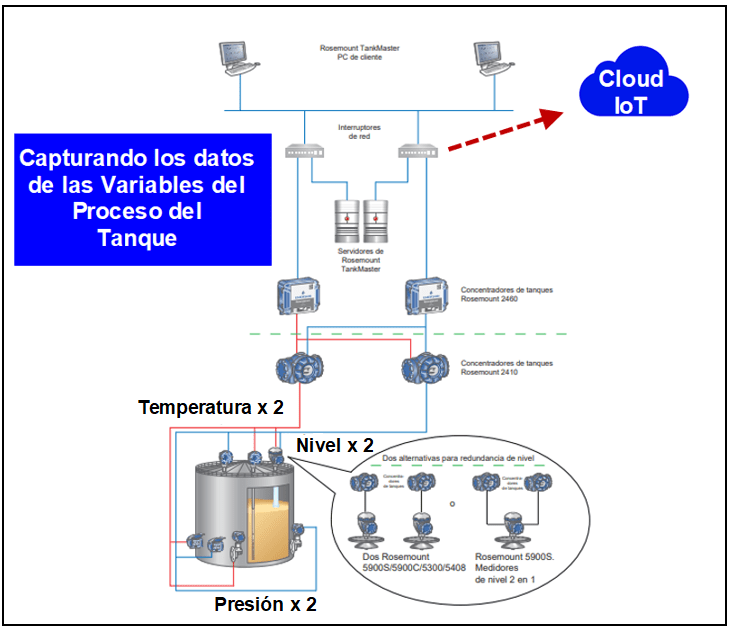

Figura 13

Ejemplo de procesos de medición en tanque de almacenamiento

Nota. Tomada de La guía del ingeniero para la medición de tanques10, por Emerson. (https://www.emerson.com/documents/automation/gu%EDa-la-gu%EDa-de-inicio-r%E1pido-del-ingeniero-para-la-medici%F3n-de-tanques-rosemount-es-es-4261176.pdf)

Figura 14

Escalamiento de Señal Analógica del Nivel de un Tanque líquido

En la Figura 14, se presenta un ejemplo práctico de solución de un escalamiento de señal analógica de nivel de un tanque de almacenamiento líquido de 1000 litros. En la fórmula indicada los valores solicitados son:

-

valor_salida_max: representa el valor máximo del rango analógico utilizado para realizar el sensado y es el valor máximo de señal analógica que acepta el puerto de entrada del PLC controlador. En el ejemplo es 20 mA.

-

valor_salida_min: es el valor mínimo del rango de señal analógica utilizado para realizar el sensado de la señal. En el caso del ejemplo es 4 mA.

-

valor_entrada_max: representa el valor máximo de la variable analógica a sensar. En caso del ejemplo indicado, la variable es el Nivel del Tanque en litros. El valor de entrada máximo a ser escalado es de 1000 litros.

-

valor_entrada_min:es el valor mínimo de la variable analógica sensada. Para el caso presentado es el valor de 0 litros.

-

valor_entrada_actual: es el valor de la variable del tanque, que es necesario saber en todo espacio de tiempo en el monitoreo de la variable. En este caso del ejemplo, como se observa en la ilustración, 500 litros representan el valor actual y es que permite calcular el valor del dato exacto en corriente. En la casuística mostrada cuando el PLC detecta 12 mA, comprende que hay 500 Litros en el tanque. Ahora dependiendo la aplicación, en el programa del control se pueden definir condiciones de nivel de líquido en el tanque, para definir qué acciones deberá tomar como decisión el controlador PLC del sistema.

El tratamiento de la señal analógica en los procesos industriales es sumamente importante técnicamente hay que saber calcularlo y posteriormente programarlo en los controladores PLC de los sistemas de las plantas industriales. La mayoría de los procesos en las plantas manejan señales analógicas en los rangos antes explicados. El proceso matemático es el mismo a seguir si el rango de medición es el de voltaje. Así mismo como muestra la Figura 12, el rango de medición puede ser unipolar o bipolar.

La Figura 13 destaca un ejemplo completo de medición y monitore de variables almacenas en una base de datos y con conexión en red LAN y con IoT a un Cloud de proveedor. Este escenario de operación es el óptimo en la industria de procesos.

Protocolo de Comunicación OPC UA

Se han desarrollado para la industria distintos protocolos para las redes industriales, al principio la mayoría fueron protocolos dedicados, después por temas de compatibilidad de productos, los fabricantes se pusieron de acuerdo y empezaron a liberar al mercado industrial sus protocolos, permitiendo la estandarización. Se ha creado organizaciones que apoyan diversos estándares mundiales.

Sin embargo, a pesar de este gran avance, el problema es como integrar todos estos estándares, sobre todo cuando ya las industrias tienen gran parte de sus instalaciones con determinados equipos y protocolos de un determinado proveedor de sistemas de redes de campo o redes de operaciones industriales.

La gran y excelente solución es OPC UA, que significa Arquitectura Unificada de Comunicaciones de Plataforma Abierta, que es un estándar multiplataforma de interoperabilidad entre equipos de hardware y de sistemas de software de diversos fabricantes basados en la norma IEC62541 y mantenido por la Fundación OPC, quien lo presentó el año 2008 y desde entonces cientos de fabricantes industriales lo apoyan. No interesa el tipo de hardware o el tipo de red industrial, OPC UA los integra, permitiendo el intercambio de la información entre dispositivos, máquinas y sistemas de información, permitiendo la comunicación de todos los bloques de la pirámide de automatización industrial, incluso con el uso de la Internet de las Cosas, con OPC UA, los datos se pueden llevar con el protocolo del proveedor a la nube.

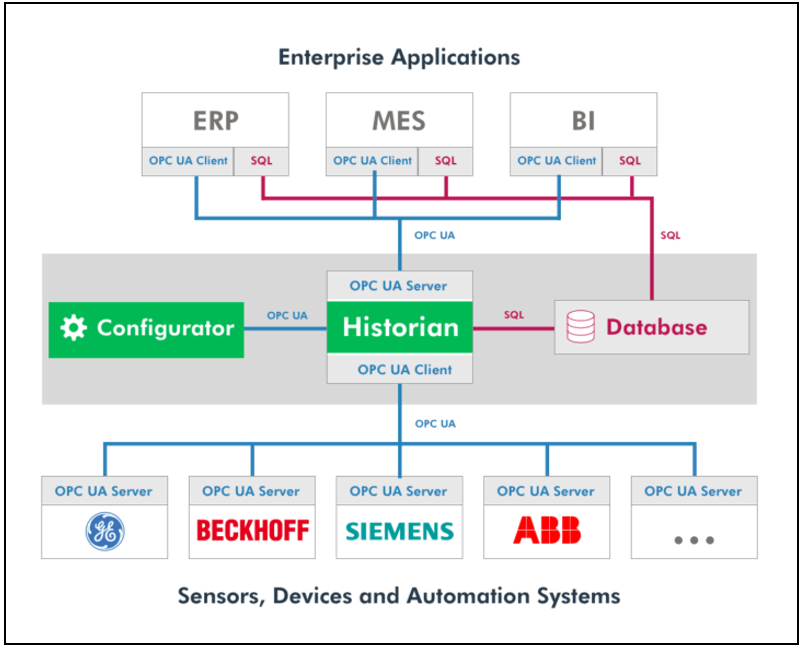

Las siguientes Figuras 15 y 16, nos ilustra el funcionamiento de OPC UA.

Figura 15

Protocolo de Comunicación OPC UA

Nota. Tomado de fabricante KEPWARE (https://www.kepserverexopc.com/).

Figura 16

Integración de Sistemas con OPC UA

Nota. Tomado de OPIRON (https://www.opiron.com/5-razones-por-las-que-elegir-opc-ua/).

OPC UA, nos permite la comunicación de los datos del proceso industrial en tiempo real. Este aporte es vital, porque necesitamos disminuir los retardos de tiempo a fin de no dificultar los procesos de producción. El servidor OPC UA es el encargado de comunicarse con el cliente y mantener las comunicaciones en tiempo real entre todos los sistemas integrados. En el servidor OPC UA se pude establecer un DATA LOGGER para que esté capturando datos y a su vez se encuentre conectado a una Base de Datos, enviando dichos datos al servidor, el cual podría ser de cualquier tecnología como por ejemplo un gestor Oracle, Microsoft SQL Server, MySQL Server, entre muchos otros. También OPC UA se puede integrar con los softwares empresariales de tipo ERP, con el de manufactura MES y con aplicaciones de analítica de datos, como el BI o el que se desarrolla en este presente proyecto de investigación.

Protocolo PROFINET

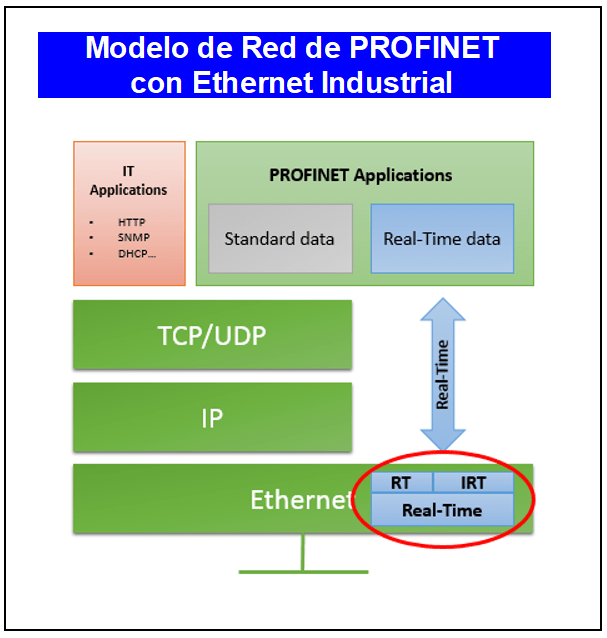

Figura 17

Modelo del Protocolo Industrial PROFINET

Nota. Tomado de INCIBE (https://www.incibe-cert.es/blog/caracteristicas-y-seguridad-profinet).

PROFINET, es un estándar abierto de Ethernet Industrial. Opera en Tiempo Real, soportando comunicaciones TPC/IP estándar de las Tecnologías de la Información, permitiendo completa compatibilidad con las redes de comunicaciones instaladas. De acuerdo a la Figura 17, podemos observar un detalle en la capa Ethernet, donde se agrega los conceptos de RT, es decir Tiempo Real y IRT que es el Tiempo Real Isócrono, que es la mejora que se realiza al estándar clásico de red Ethernet basado en IEEE 802.3 permitiendo una comunicación de 100 Mbps y con el avance tecnológico de 1 Gbps.

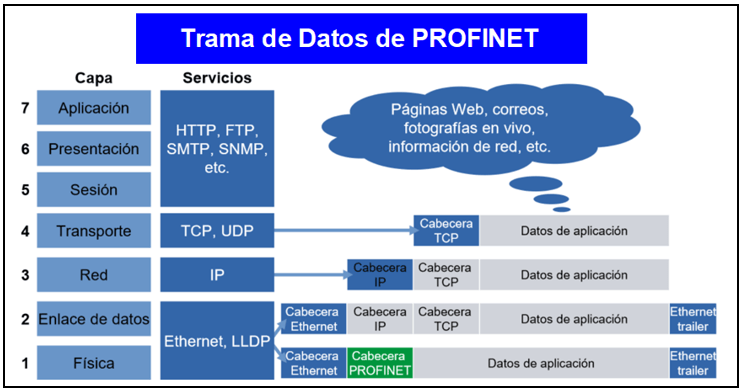

Figura 18

Protocolo PROFINET versus Modelo OSI de red

Nota. Fuente tomada de Sothis (https://www.sothis.tech/descubriendo-profinet/)

La Figura 18 realiza una comparación del protocolo estándar de la IEEE 802.3 con el protocolo Ethernet Industrial PROFINET comparativamente con el modelo OSI de red de 7 capas.

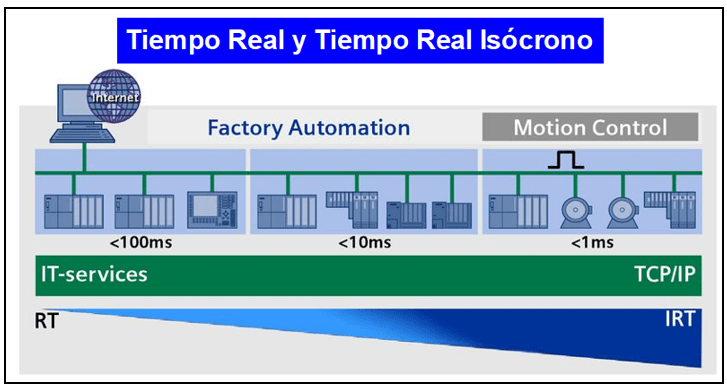

El concepto de tiempo real, es un tema crítico, que un protocolo industrial debe manejar apropiadamente, porque en los procesos industriales se necesitan los datos que estén disponibles en el menor tiempo posible para la toma de decisiones. El rango en promedio del Tiempo Real se considera de 1 a 10 ms. Y para aplicaciones más exigentes tememos el Tiempo Real Isócrono con valores de menos de 1 ms, como se grafica a continuación en la Figura 19.

Figura 19

Tiempo Real y Tiempo Real Isócrono

Nota. Tomado de Siemens (http://www.grupdap.es/ficheros/descrip-tecnicas/Profinet-2006.pdf).

Figura 20

Trama de Datos PROFINET

Nota. Fuente tomada de http://informefebrerotanquehidraulico828826.blogspot.com/

PROFINET, para transmitir los datos utiliza la trama de Ethernet tradicional, a la cual le agrega una cabecera especial, llamada cabecera PROFINET, a la hora de transmitir los datos en la red.

El modo de IRT, el modo isócrono garantiza la sincronización de tareas en intervalos de tiempo constantes. La base del reloj de tiempo es un ciclo equidistante, de esa manera se obtiene un tiempo de respuesta rápido en las operaciones de detección, de salida, de transferencia, de ejecución, permitiendo regulaciones de alta precisión.

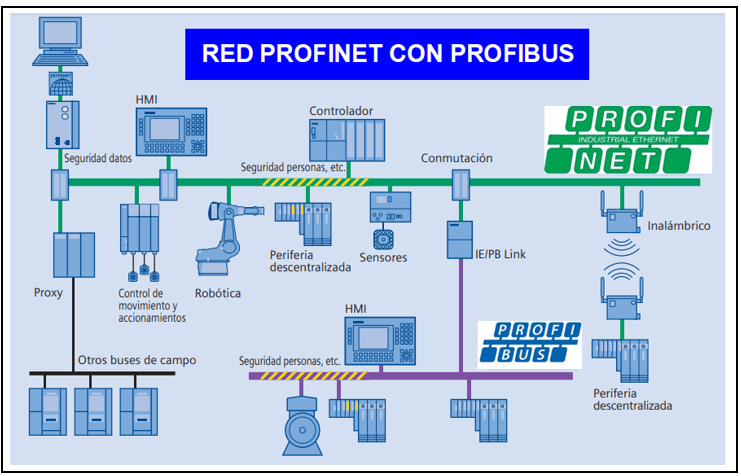

La Figura 21, expone un diagrama de red industrial, donde se interconectan los dos protocolos más importantes y de mayor demanda en la industria PROFINET y PROFIBUS, para lograr esta comunicación entre ambas redes es necesario un equipo enlazador Proxy. PROFINET opera con el estándar Ethernet Industrial, usando conexión física con los conectores RJ45 y M12 industrial, en cambio PROFIBUS utiliza la conexión física estándar RS485. De los dos estándares, el prometedor a quedarse por más tiempo y que domine el mercado industrial futuro es PROFINET, donde a todos los dispositivos los identificamos con una IP.

Figura 21

Red PROFINET conectada con una red PROFIBUS

Nota. Tomada de fabricante Siemens(http://www.grupdap.es/ficheros/descrip-tecnicas/Profinet-2006.pdf)

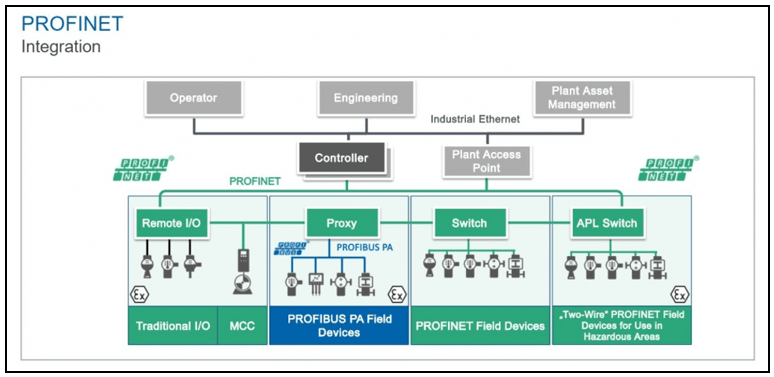

La Figura 22, destaca que la red de tipo PROFINET, permitirá realizar una integración completa de los sistemas de redes en una planta industrial desde el nivel de campo con la conectividad de actuadores y sensores conectándolos al nivel de control con los PLCs y posteriormente a los niveles de supervisión y de gestión e incluso con la tendencia de la industria 4.0 conectar toda la planta industrial a la nube para digitalizar la industria tradicional a inteligente.

Figura 22

Posibilidades de alta Integración con PROFINET

Nota. Tomada de KROHNE (https://academy-online.krohne.com/es/cursos/profinet/)

Por estas razones, el presente proyecto desarrollado, centra las comunicaciones en el estándar PROFINET, tanto en la implementación del hardware, así como también en la parte de la implementación, configuración y desarrollo de la aplicación de software.

Capítulo III

Solución Tecnológica

Planteamiento de Soluciones

Soluciones Alternativas

Alternativa A:

La primera propuesta para realizar la presente investigación es utilizar un PLC Siemens S7- 1200 con CPU 1214C AC/DC/RLY, con un módulo de referencia de fabricante de Siemens 6ES7231-4HD32-0XB0, el cual posee 4 entradas analógicas para operar el sensado de la variable en el rango de corriente y en el rango de voltaje. El modelo del módulo es SM 1231.

Los sensores analógicos en esta propuesta son: para temperatura TS 500 Sitrans de Siemens, para medir el nivel se propone el transmisor Sitrans de Siemens modelo LR250 por radar de 20 metros de alcance, para la presión y caudal se propone 2 transmisores Sitrans de Siemens P DS III.

Alternativa B:

La segunda alternativa, se propone para la ejecución del proyecto utilizar un mini PLC Siemens LOGO 8 de referencia de fabricante 6ED1052-1MB08-0BA0, el cual posee la característica de tener de sus 8 puertos digitales, la posibilidad de configurar 4 de ellos como puertos analógicos. Para los sensores, se construye 4 de ellos para manejar la captura de señales analógicas mediante el uso de potenciómetros de 4.7 K ohmios, reguladores de voltaje positivo 7810 y uso de capacitores de valores de 1 uF/50V y 1uF / 25 V.

Solución Elegida y Justificación

La solución seleccionada es Alternativa B, la justificación es por razones de coste económico. También es porque lo que se pretende investigar es la captura, almacenamiento y monitoreo de variables mediante una aplicación web y la conectividad de la Internet de las Cosas donde los datos son vitales. Para lograr el objetivo de la investigación y desarrollo es suficiente la alternativa B.

Ventajas comparativas

Tabla 1

Ventajas de las soluciones propuestas

Solución A Solución B

-

Usa sensores y transmisores 1.- Los sensores son sencillos de construir

reales para ver captura de data y el coste económico es mucho menor

-

Los equipos son más potentes 2. Crear el programa de control por FUB

para el control por la gran cantidad es decir Lenguaje de Funciones facilita

de instrucciones para programar el desarrollo del tratamiento de señal

-

Es la opción profesional industrial 3. Opción educativa para comprender el

para un caso real de proceso. proceso de monitoreo y desarrollar

la aplicación de software con IoT

-

Posibilidad de expandir buena cantidad 4. Incorpora un Servidor Web y editor

de módulos externos para diseño de aplicación

Técnicas de Investigación

Metodología de la Investigación

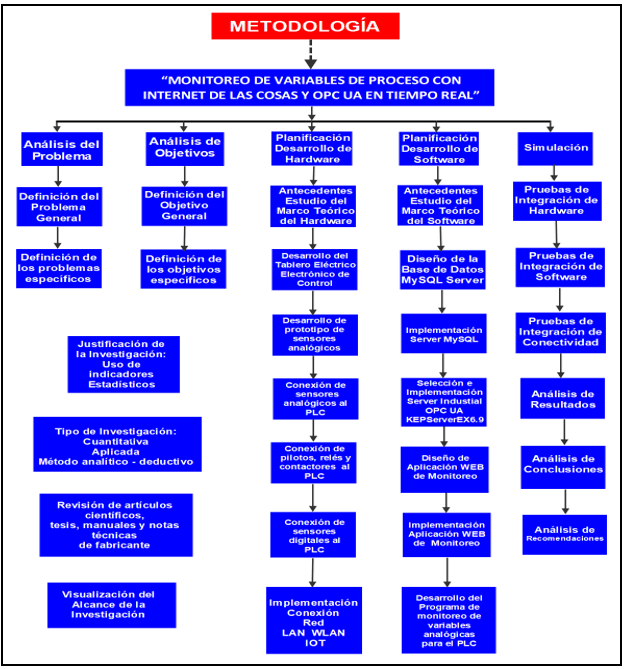

El desarrollo de esta investigación aplicada se basa en una metodología propuesta para lograr su desarrollo. Generalmente es de tipo cuantitativa, vamos a recolectar datos, medir variables. La Figura 23 da los detalles de la metodología.

Figura 23

Metodología de la Investigación

Capítulo IV

Desarrollo Tecnológico

Descripción General del Proyecto

Diagrama de Bloques del Proyecto

Figura 24

Diagrama de Bloques General del Proyecto

Especificaciones Técnicas del Proyecto

Figura 25

Diagrama de bloques de distribución del Prototipo del Tablero

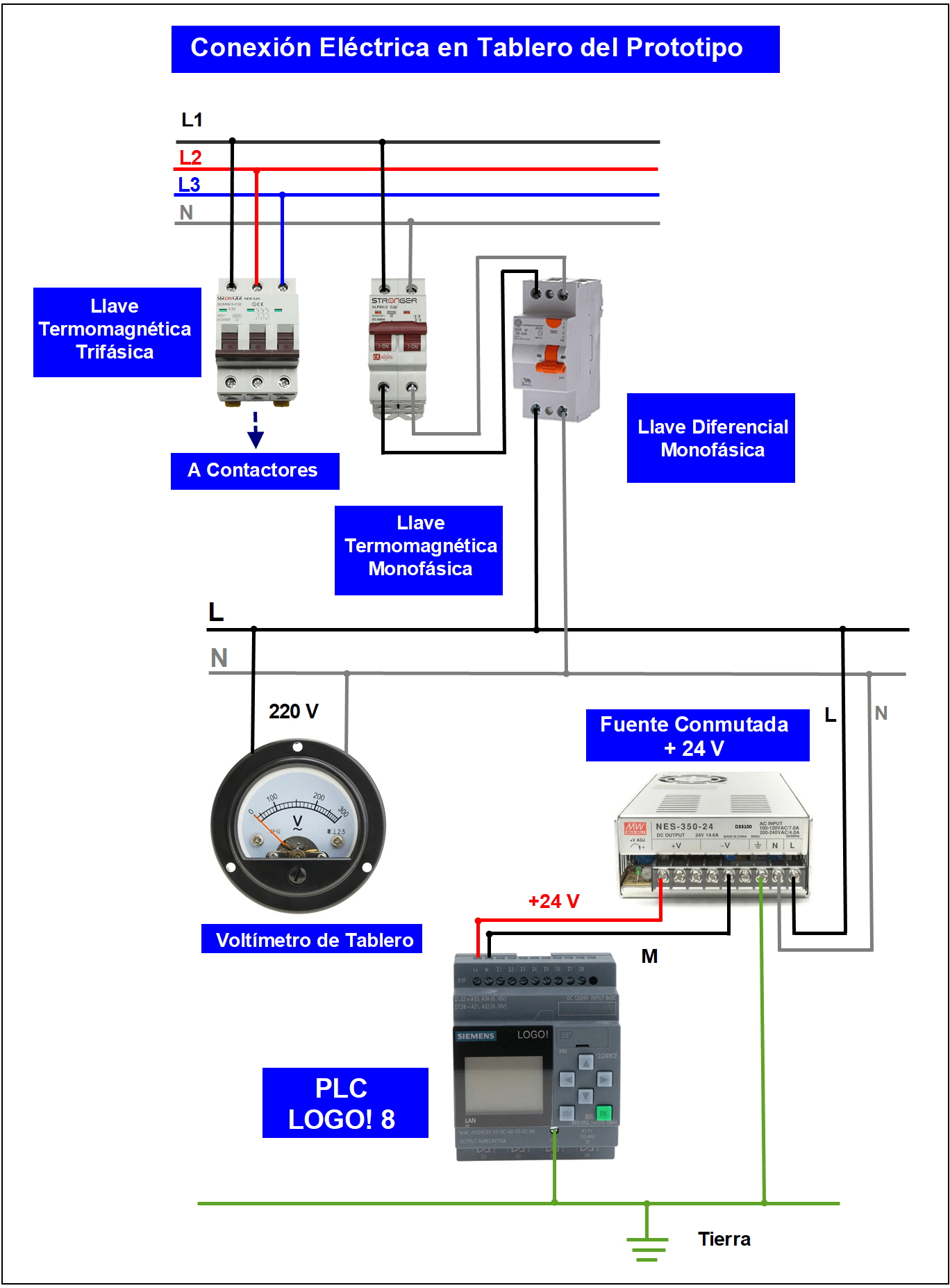

Sistema Eléctrico

Diagramas Eléctricos

Figura 26

Conexión eléctrica a las salidas del LOGO 8

Figura 27

Conexión Eléctrica en Tablero del Prototipo

Sistema Electrónico

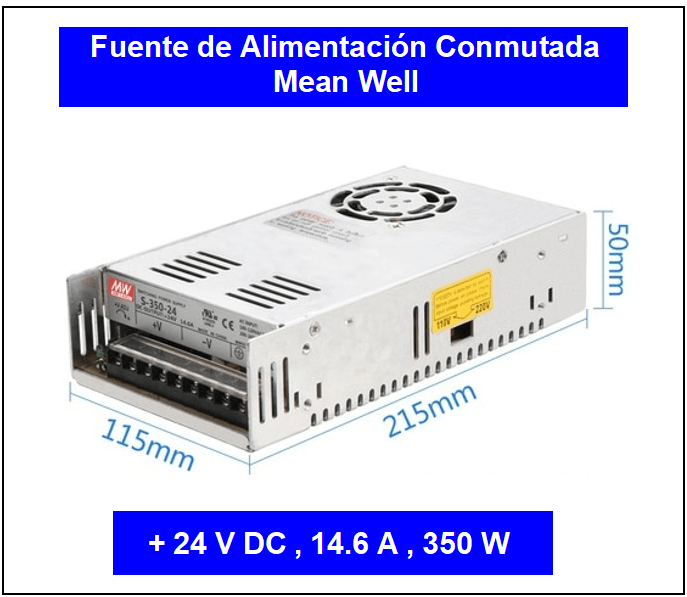

Fuente de Alimentación Conmutada

Figura 28

Fuente Conmutada seleccionada

Nota. Fuente adaptada de fabricante Mean Well.

Tabla 2

Lista de Fuentes Conmutadas

Modelo Voltaje Corriente Potencia

S-350-5 + 5 V 60 A 350 W

S-350-12 +12 V 29 A 350 W

S-350-15 +15 V 23 A 350 W

S-350-24 +24 V 14.6 A 350 W

S-350-36 +36V 10 A 350 W

S-350-48 +48 V 7.3 A 350 W

S-350-60 +60 V 5.8 A 350 W

S-350-80 +80 V 4.3 A 350 W

S-350-110 +110 V 3.2 A 350 W

Nota. Fuente propia con datos de fabricante

Modelo utilizado es S-350-24, cuya característica según tabla de fabricante es de + 24 Voltios, 14.6 Amperios y 350 W de potencia.

Potencia (Watts) = Corriente (Amperios) x Voltaje (Voltios)

Potencia (Watts) = +24 Voltios x 14.6 Amperios = 350.4 Watts

El prototipo de tablero se proyecta para instalar a fututo otros módulos al mini PLC LOGO, por lo tanto, se realiza el cálculo correspondiente para el dimensionamiento de la potencia necesaria proyectada a futuro.

Para el LOGO 12/24 RCE:

P = 75 mA x 10-3 x 24V = 1.8 W

Para salidas a Relé Salidas:

I = 10 A x 4 = 40 A máximo

P = 24 V x 40 A = 960 W aproximadamente 1000 Watts

Para módulo externo DM8 24 de LOGO:

Posee 4 DI y 4 DO

75 mA x 10-3 x 24 = 1.8 W

Para módulo externo DM16 24 de LOGO:

Posee 8 DI y 8 DO

La fuente original de Power LOGO de 24 Voltios, posee máxima potencia de salida de 4.5 Watts.

Módulo LOGO DM8 12/24R: 4 Entradas Digitales (DI) y 4 Salidas Digitales (DO).

Circuito de Control

Módulo LOGO 8 de Siemens

Figura 29

Referencia de fabricante del Módulo LOGO

Nota. Fuente propia con imagen de fabricante

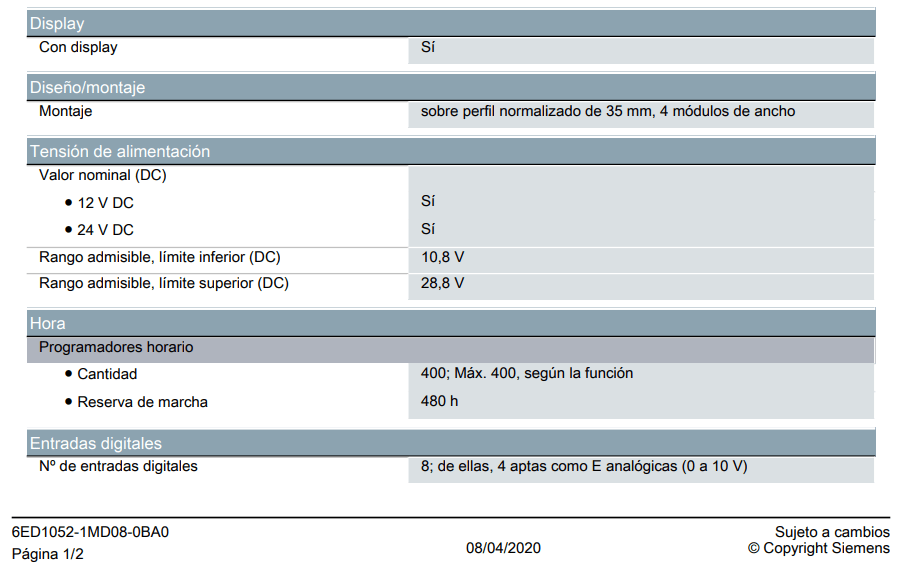

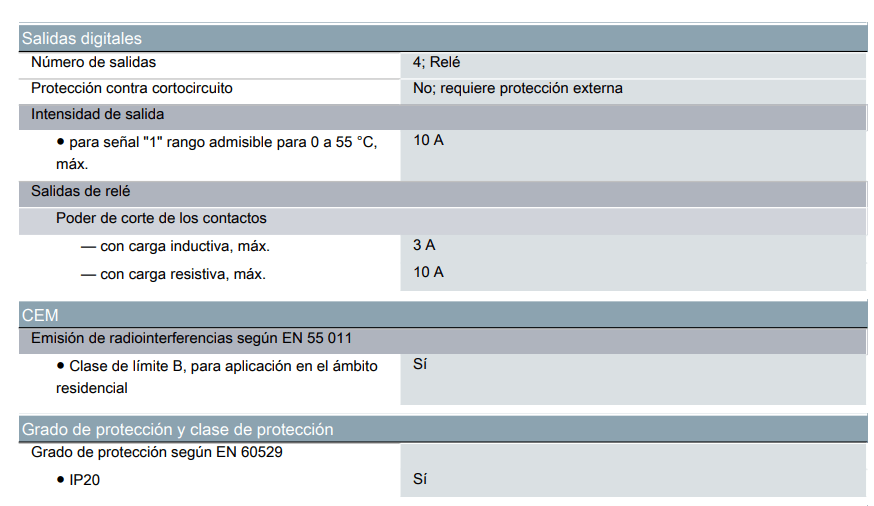

La referencia de fabricante da información sobre las principales características del Módulo. El modelo del LOGO utilizado en proyecto es 12/24 RCE. A continuación, se indican lo que significan estos códigos:

-

12/24, representa el voltaje de alimentación en DC de 12 o 24 voltios que debe suministrarse al módulo del LOGO para que funcione adecuadamente.

-

R, indica la característica de las salidas del Módulo, la cuales son 4 salidas operan con contactos a Relé.

-

E, indica que el módulo LOGO tiene un interfaz de comunicación Ethernet Industrial para conectividad de red de área local.

El Módulo LOGO utilizado, a nivel de software, pertenece a la serie 8.1 de acuerdo con el software de desarrollo LOGO Soft Comfort. Cuando configuramos en el programa al dispositivo lo seleccionamos con la referencia 8.FS4. El firmware interno del Módulo es la versión V1.82.02 el cual permite operar con 8 entradas digitales de las cuales 4 de ellas se pueden configurar con entradas analógicas. Además, permite trabajar con 4 salidas digitales a relé las cuales soportan un máximo de 10 Amperios. Sin embargo, no se recomienda conectar directo a la carga, de preferencia se debe conectar primero un relé de alto amperaje, un contactor o un driver de potencia según sea el caso particular de la aplicación a controlar.

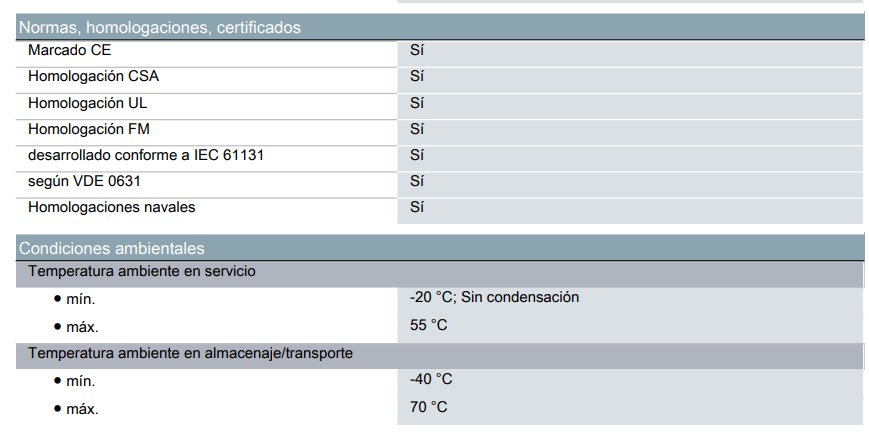

Por otro lado, las siguientes características son importantes a considerar:

-

El Módulo LOGO 8 viene integrado con display incluido.

-

La temperatura de operación deberá estar en el rango de -20 °C hasta 55 °C.

-

Posee internamente un Servidor web que puede activarse.

-

El modelo posee retroiluminación de pantalla tanto de color naranja como roja.

-

Conectividad de red es Ethernet Industrial con conector RJ45.

-

Para realizar su montaje en los gabinetes o tableros viene con capacidad para ser instalado en carril tipo DIN.

-

También posee una Ranura SD-CARD en la parte frontal del módulo para insertar memoria externa y permitir por ejemplo almacenamiento de datos de sensores capturados.

Conexión de Módulo LOGO 8 con fuente de alimentación

Figura 30

Conexión de alimentación del Módulo LOGO

Nota. Fuente propia con imagen de fabricante

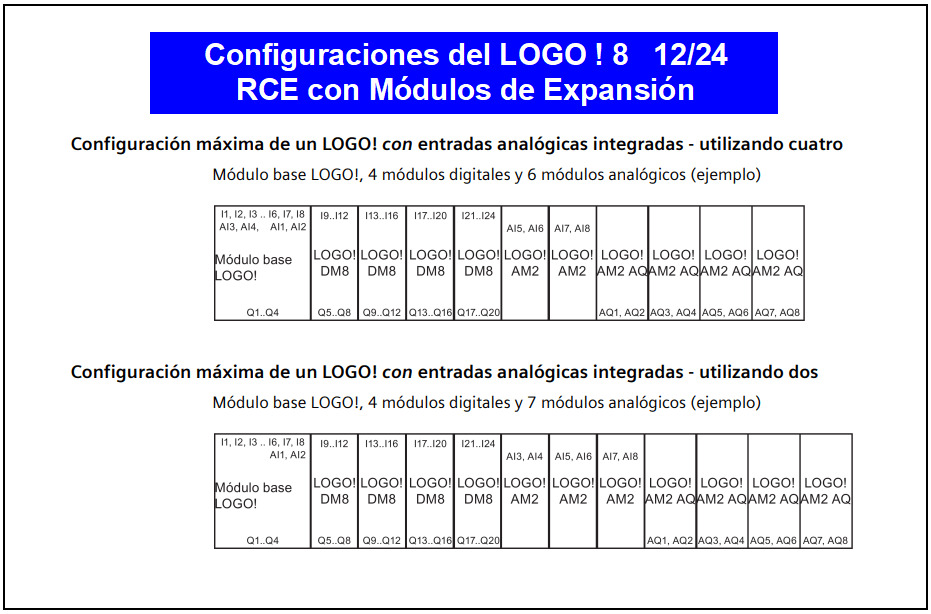

Módulos de Expansión para LOGO 8

Figura 31

Conexión del Módulo LOGO con sus Módulos de Expansión

Nota. Fuente fabricante Siemens.

Figura 32

Configuraciones de conexión entre LOGO 8 y sus Módulos

Nota. Fuente fabricante Siemens.

Figura 33

Caracteristicas de los Módulos de expansión del LOGO 8

Nota. Tomada de LOGO Manual de producto, Primeros Pasos con LOGO, Siemens, 2017. (https://media.automation24.com/manual/es/109741041_logo_system_manual_es-ES_es-ES.pdf)

Prototipo del Sensor Analógico Desarrollado

Figura 34

Circuito Prototipo de Sensor Analógico

Tabla 3

Lista de Componentes para el prototipo del sensor analógico

Item Componentes Valor

01 regulador de Voltaje Positivo 7810 + 10 V

02 capacitor Electrolítico 1 uF / 50 V

03 capacitor Electrolítico 1 uF / 25 V

04 potenciómetro 4.7 K

05 fuente DC disponible + 24 V

Figura 35

Circuito Electrónico de Prototipo del Sensor Analógico

Figura 36

Simulación de Prototipo de Sensor Analógico

Se implementa de este prototipo de sensor analógico, cuatro circuitos, y se conectan a las cuatro entradas analógicas del mini PLC Módulo LOGO 8.

Tratamiento de la Señal Analógica en LOGO 8

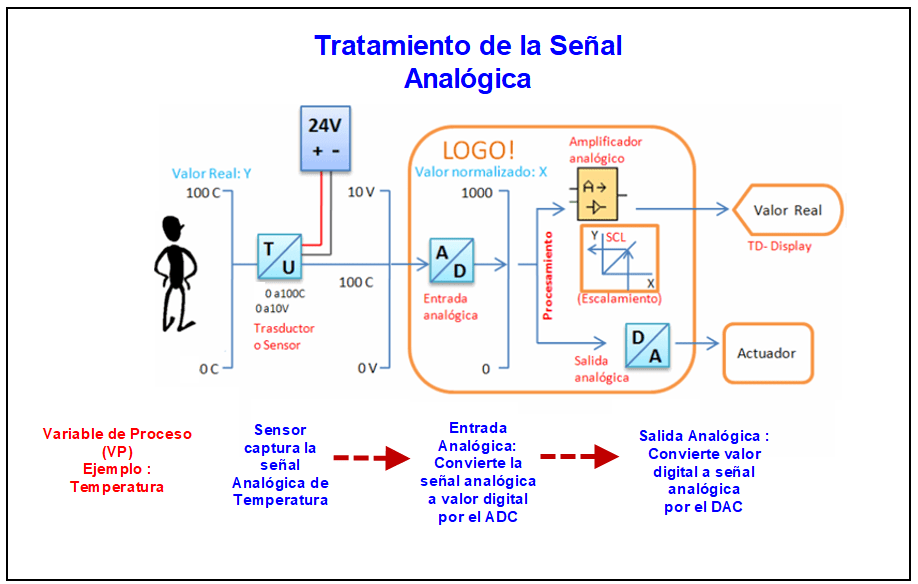

El controlador Módulo LOGO incorpora elementos para el tratamiento de señal analógica. La figura 37 muestra los componentes y etapas del proceso.

Figura 37

Tratamiento de la señal analógica en el Mini PLC LOGO

Nota. Fuente adaptada de Siemens.

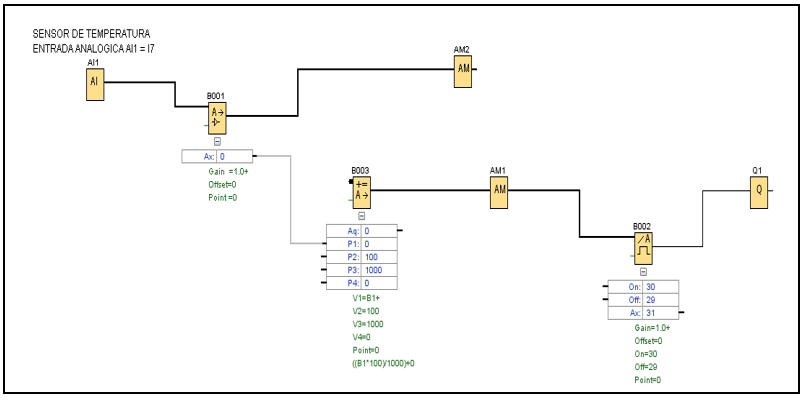

Un sensor se conecta a la entrada analógica y convierte una variable de proceso en una señal eléctrica en un rango determinado de voltaje o de corriente según sea el caso del puerto del PLC. Según indicación del fabricante de Siemens, el Módulo LOGO convierte siempre las señales eléctricas aplicadas a sus 4 entradas analógicas en valores digitales comprendidos entre 0 y 1000, gracias a su convertidor analógico digital (ADC). El Módulo LOGO convierte internamente una tensión de 0 a 10 Voltios en las entradas analógicas (AI) en un rango de valores discretos que se encuentran entre 0 a 1000.

Tabla 4

Lista de Puertos Analógicos del Mini PLC LOGO 8

Entrada I Entrada AI Rango de Valor

I1 AI3 0 ….hasta …. + 10 V

I2 AI4 0 ….hasta …. + 10 V

I7 AI1 0 ….hasta …. + 10 V

I8 AI2 0 ….hasta …. + 10 V

Nota. Fuente Propia con datos del fabricante.

Según fabricante Siemens, los Módulos de LOGO, en los modelos 24 CE, LOGO 24 CEo, LOGO 12/24 RCE y LOGO 12/24 RCEo disponen de las entradas analógicas identificadas en los puertos de entradas: I1, I2, I7 e I8, que pueden configurarse para ser utilizadas como entradas analógicas identificadas físicamente y en programa como AI3, AI4, AI1 y AI2 respectivamente. Los modelos de módulos antes indicados pueden configurarse por programa para usarse como dos entradas analógicas (AI1 y AI2), o como 4 entradas analógicas.

Cuando los módulos LOGO operan en configuración con puertos de entrada I1, I2, I7 e I8, las señales de las entradas son valores digitales, mientras que cuando las entradas son configuradas como entradas AI3, AI4, AI1 y AI2 estos operan con entradas de valores analógicos.

La programación del Módulo LOGO permite el uso de aproximadamente 400 funciones y la utilización de marcas tanto digitales como analógicas. Las marcas representan salidas virtuales en memoria, no son salidas físicas. El máximo de marcas analógicas que se pueden usar son 64, desde AM1 a AM64 y para las marcas digitales también el número máximo posible a utilizar son 64, identificadas desde M1 a M64.

Las salidas físicas digitales en Módulo LOGO son 4 identificadas como Q1, Q2, Q3 y Q4, pero pueden ampliarse cuando instalamos módulos de expansión. Las cuatro salidas antes indicadas son digitales. Si deseamos utilizar salidas analógicas, estas son representadas por AQ1, AQ2, AQ3, AQ4, AQ5, AQ6, AQ7 y AQ8

Comprobación de Funcionamiento de Puertos Analógico

Figura 38

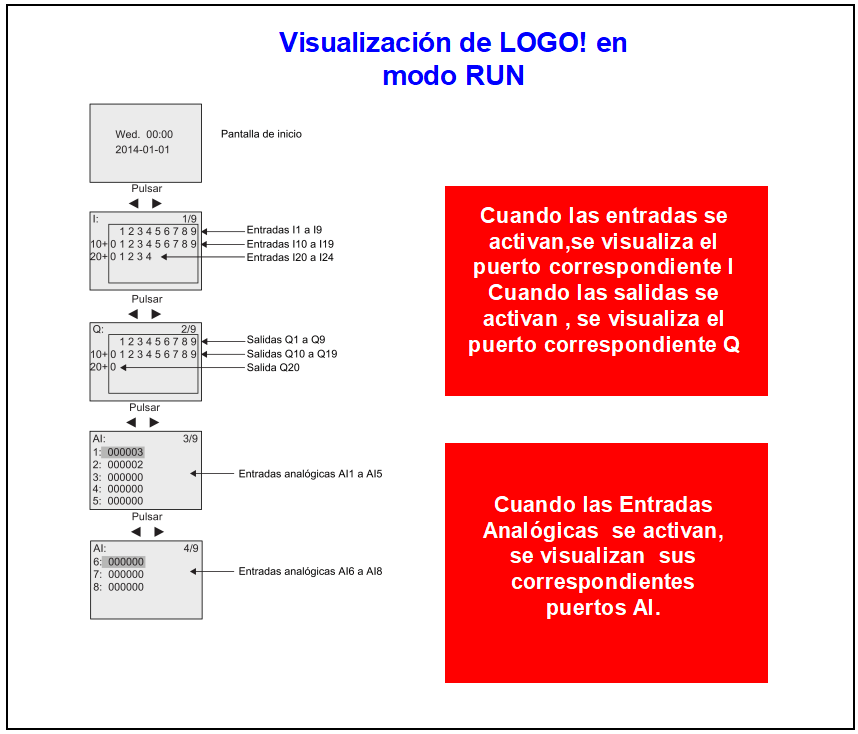

Visualización del LOGO en modo RUN

Nota. Fuente adaptada con imágenes del fabricante.

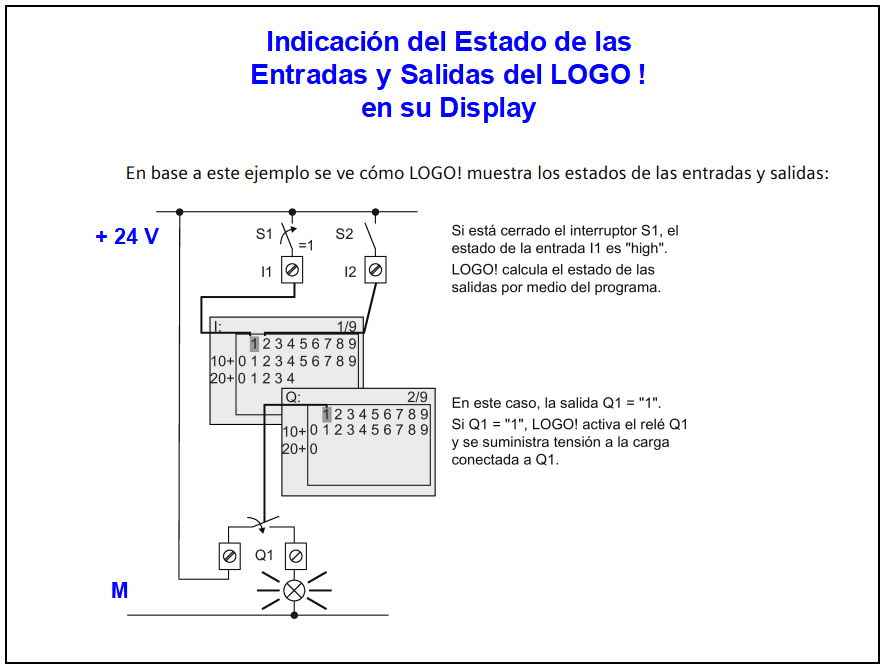

En modo RUN, LOGO 8 ejecuta el programa. El mini PLC LOGO lee primero el estado de las entradas, determina el estado de las salidas por medio del programa y las activa o desactiva según los ajustes efectuados.

Figura 39

Desplegando el estado de los puertos del Módulo LOGO 8

Nota. Fuente adaptada de fabricante.

Sistema de Software

Desarrollo del programa de control para el LOGO

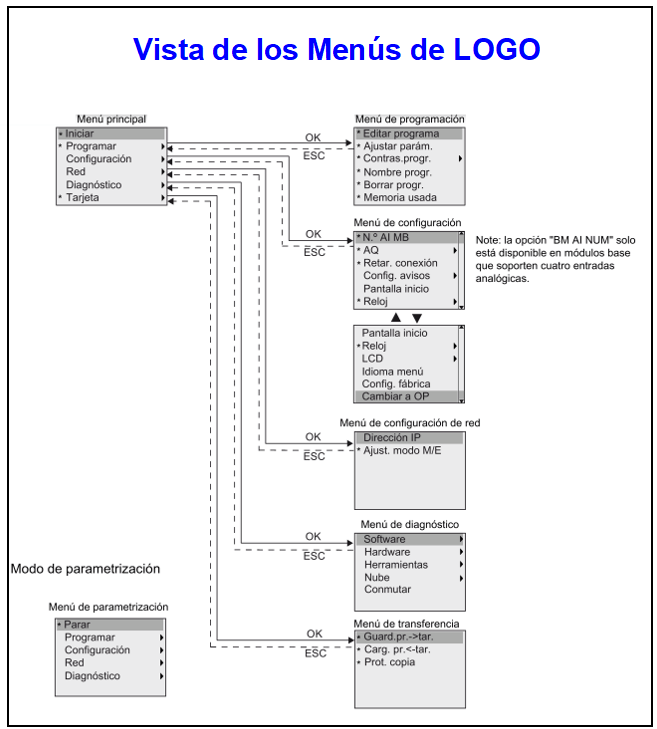

Figura 40

Vista de los Menús para parametrizar al LOGO

Nota. Fuente de fabricante Siemens.

Figura 41

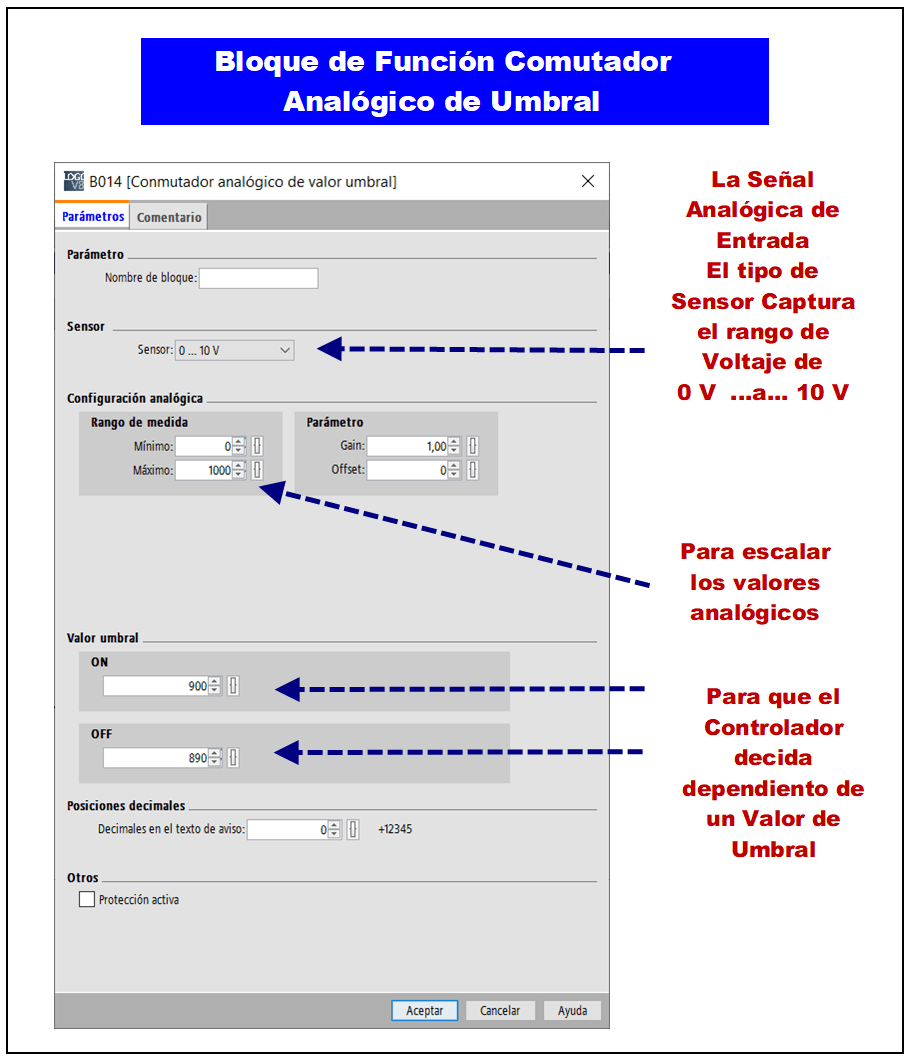

Bloque Conmutador Analógico de Umbral

Nota. Fuente adaptada con datos del fabricante.

Figura 42

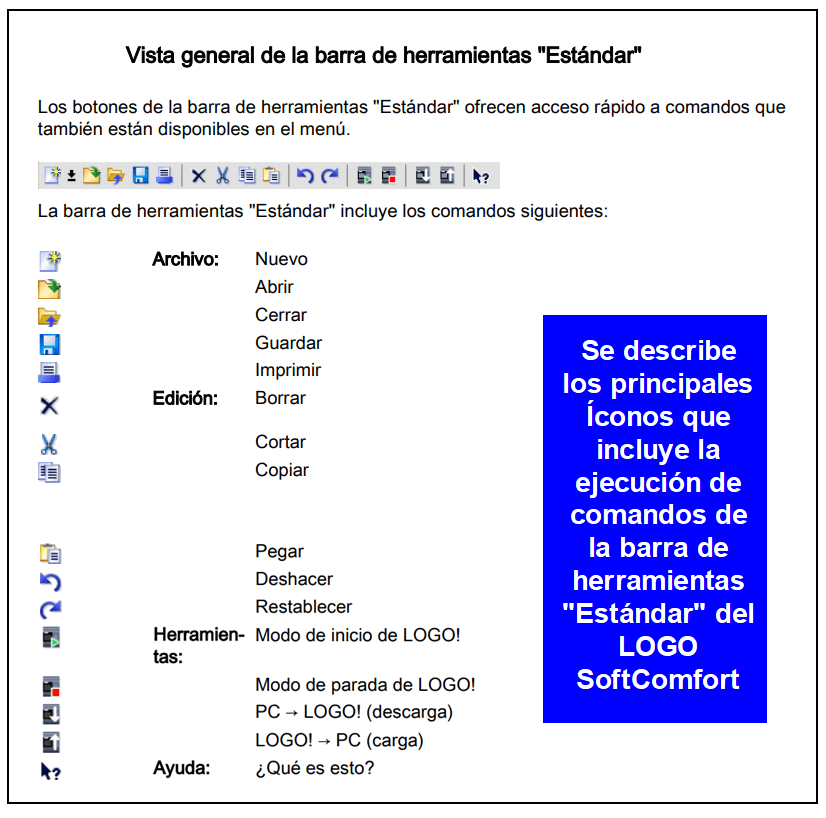

Barra de Herramientas Estándar de Soft Comfort

Nota. Fuente adaptada con datos de fabricante.

Figura 43

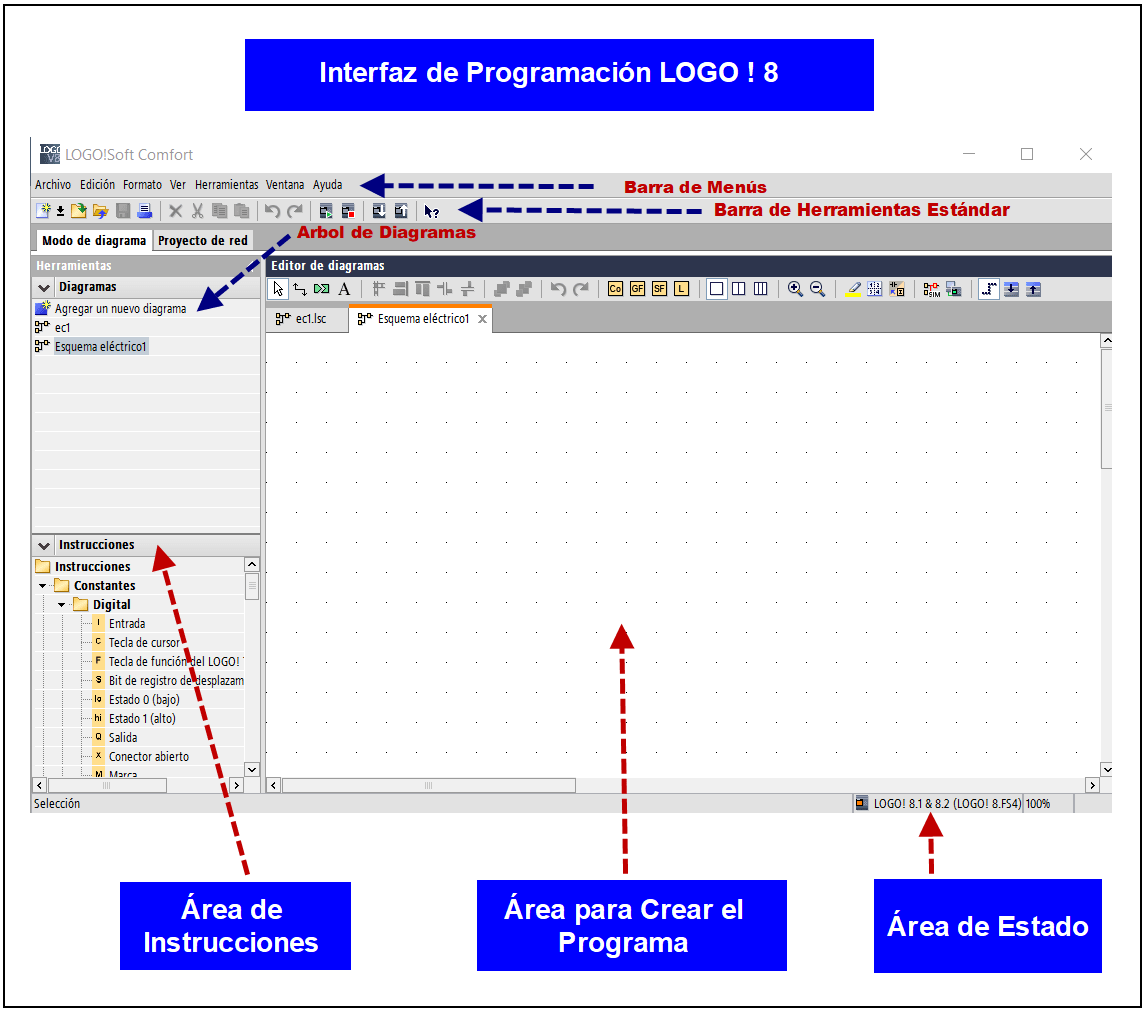

Principales áreas de la Interfaz de Programación del Soft Comfort

Programa Grabado en el Mini PLC LOGO 8

Figura 44

Programa de Monitoreo de Temperatura

Figura 45

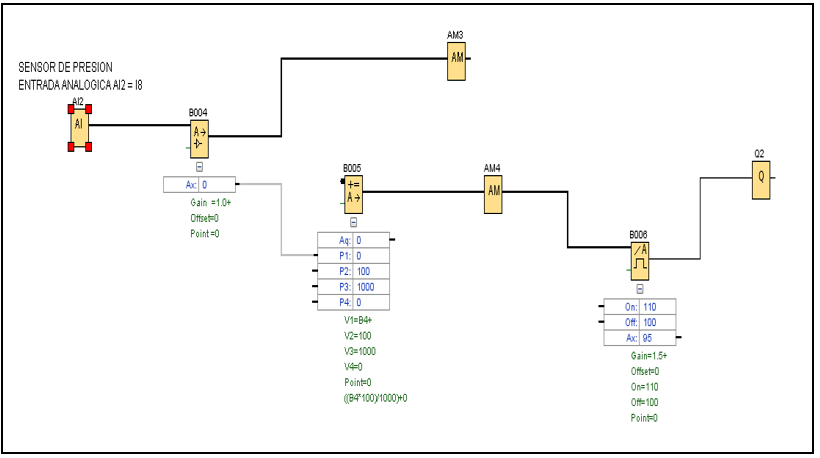

Programa de Monitoreo de Presión

Figura 46

Programa de Monitoreo de Caudal

Figura 47

Programa de Monitoreo de Nivel

Figura 48

Programa de Visualización de Texto

Se muestra la simulación de como la pantalla del LOGO 8 muestra la visualización de los valores en tiempo real del monitoreo de las cuatro variables. La Temperatura se muestra en grados Celsius, la Presión en bar, la variable de Caudal se muestra en Litros/segundos y finalmente la variable de Nivel se muestra su valor en metros. De forma semejante el programa también muestra los mismos valores de las variables en una pantalla externa llamada LOGO TD.

Figura 49

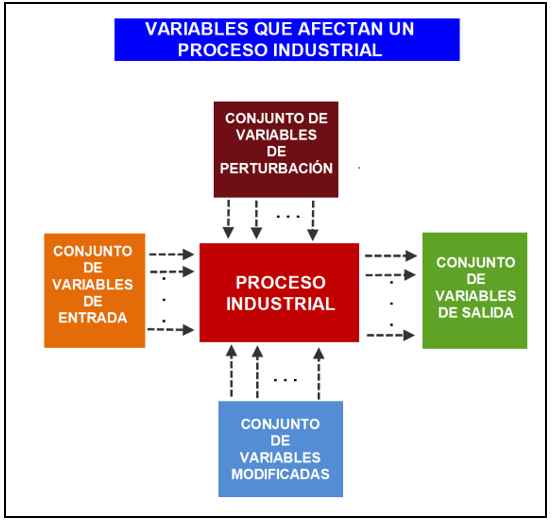

Lista de Direccionamiento de PLC S7-200

Nota. Fuente adaptada de fabricante

Cuando comunicamos el mini PLC LOGO 8 con el Servidor Industrial KEPServerEx 6.9 utilizamos el direccionamiento del PLC S7-200. Por ello es importante considerar como está distribuido el direccionamiento de los puertos en el mencionado controlador.

Las relaciones de direccionamiento entre puertos de salida por ejemplo son:

Tabla 5

Relación de direccionamiento de Puertos de salida entre Controladores Siemens

LOGO 8 S7-200 Tipo de Dato

Q1 Q0.0 Booleano

Q2 Q0.1 Booleano

Q3 Q0.2 Booleano

Q4 Q0.3 Booleano

Nota. Fuente Propia con datos del fabricante

Figura 50

Lista de tipo de datos y su rango de direcciones en S7-200

Nota. Fuente adaptada de Fabricante.

Los tipos de datos utilizados en el programa son de tipo bit o booleanos para las salidas Q0.0, Q0.1, Q0.2 y Q0.3, las cuales se relacionan con las salidas de los puertos físicos del mini PLC LOGO Q1, Q2, Q3 y Q4, en donde se tienen conectadas las cargas respectivas de la aplicación, que son controladas por las condiciones de las entradas de las variables analógicas de Temperatura, Presión, Nivel y Caudal. Los sensores que capturan estas variables de proceso se conectan a las entradas programadas con AI.

Tabla 6

Lista de Puertos Analógicos del Mini PLC LOGO 8

Entrada I Entrada AI Variable de Proceso

I1 AI3 Caudal

I2 AI4 Nivel

I7 AI1 Temperatura

I8 AI2 Presión

Nota. Fuente Propia con datos del fabricante

Para el caso de las señales analógicas, el direccionamiento utilizado considerando el rango de direcciones del S7-200 y relacionándolo con el Módulo LOGO 8 es el de tipo de dato WORD o palabra. En el programa implementado se utiliza el rango de direcciones VW, que dependiendo del tipo CPU, el fabricante estable el siguiente rango:

Tabla 7

Rango de Direcciones para tipo de datos WORD

CPU Tipo de Datos Rango de Direcciones

221 VW 0 a 2046

222 VW 0 a 2046

224 VW 0 a 8190

224 XP/XPSi VW 0 a 10238

226 VW 0 a 10238

Nota. Fuente Propia con datos del fabricante.

Tabla 8

Direccionamiento en el programa para las variables de proceso

Entrada I Entrada AI Dirección Variable de Proceso

I1 AI3 VW2 Caudal

I2 AI4 VW3 Nivel

I7 AI1 VW0 Temperatura

I8 AI2 VW1 Presión

Nota. Fuente Propia con datos del fabricante

Desarrollo de la Base de Datos

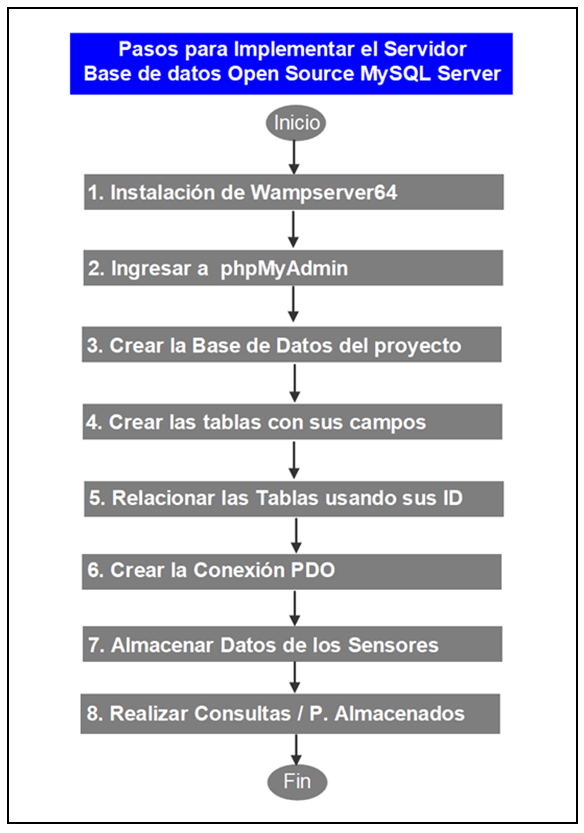

Figura 51

Pasos para la Implementación para servidor de la Base de Datos

Tabla 9

Característica del Equipo donde se ejecuta el Servidor MySQL Server

Componente Característica

Procesador Intel 3.5 Ghz de Frecuencia. 4 núcleos

Memoria RAM 12 GHz

Disco Duro 2 TB

Tarjeta Gráfica Vega de 2 RAM

Sistema Operativo Windows 10 Profesional

Fuente Conmutable 650 Watts

Servidor de Base de Datos MySQL Server 5.7.31

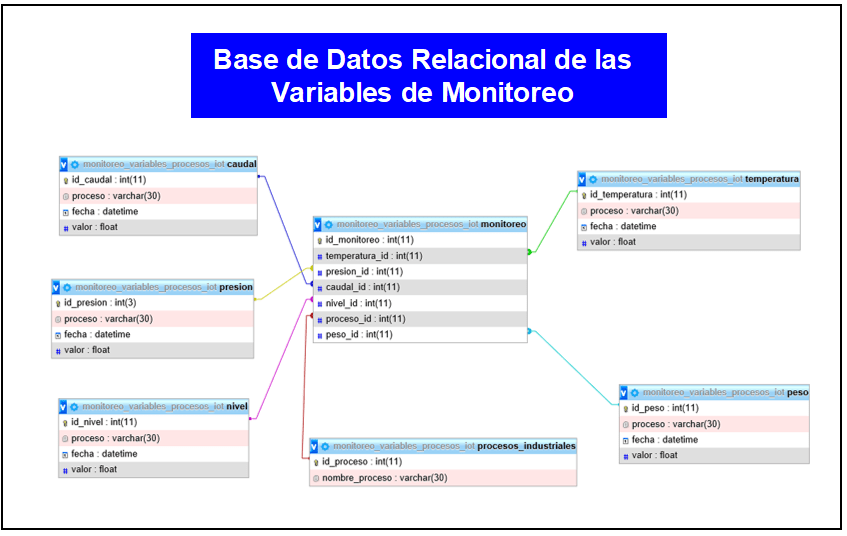

Figura 52

Base de Datos Relacional de las Variables de Monitoreo

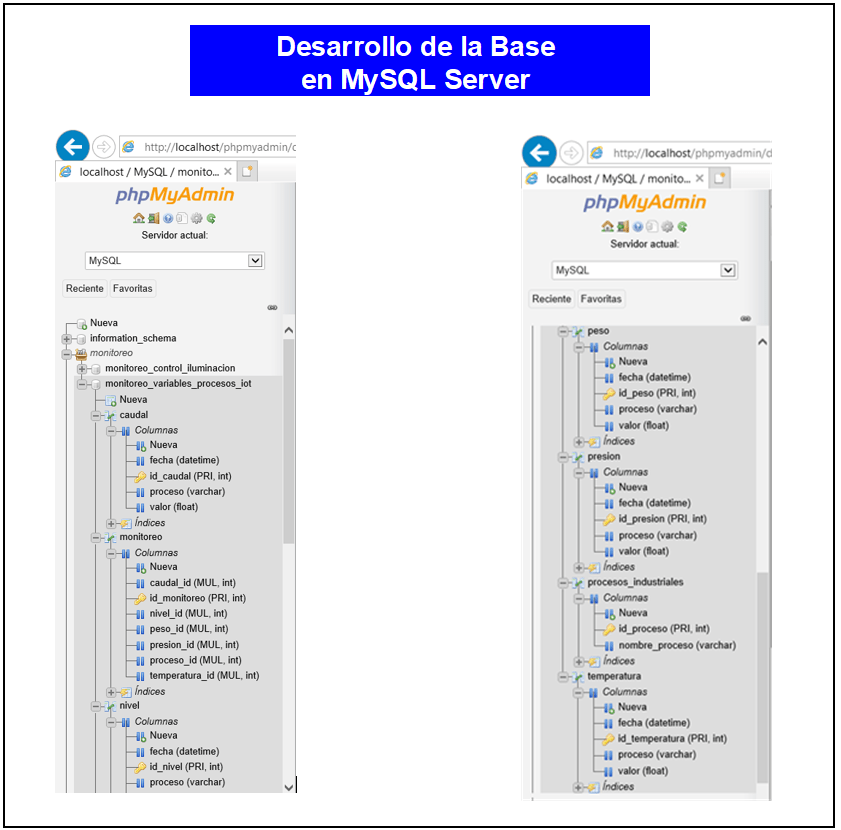

Figura 53

Desarrollo de la Base de Datos en MySQL Server

Desarrollo de la Aplicación WEB

Tabla 10

Característica del Equipo donde se ejecuta el Servidor Apache WEB

Componente Característica

Procesador Intel 3.5 Ghz de Frecuencia. 4 núcleos

Memoria RAM 12 GHz

Disco Duro 2 TB

Tarjeta Gráfica Vega de 2 RAM

Sistema Operativo Windows 10 Profesional

Fuente Conmutable 650 Watts

Servidor WEB Apache WEB HTTP/HTTPS

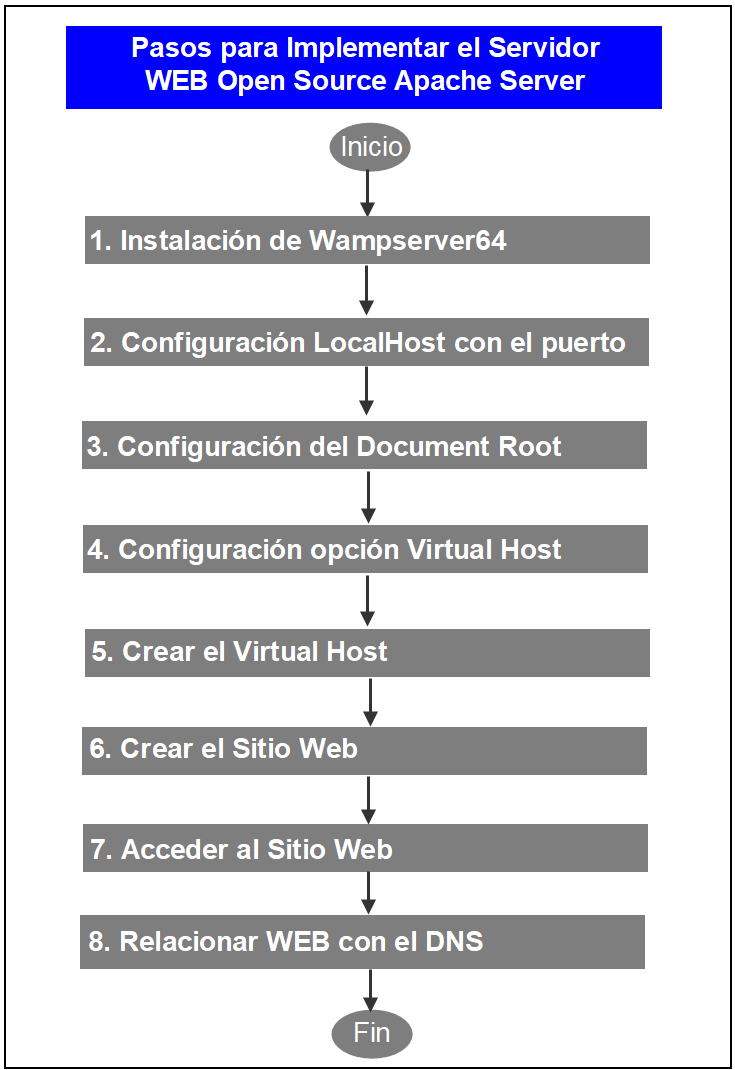

Figura 54

Pasos para la Implementación para servidor Apache WEB

Conectividad de Red e Internet

Conexión de LAN Red para el LOGO 8

Figura 55

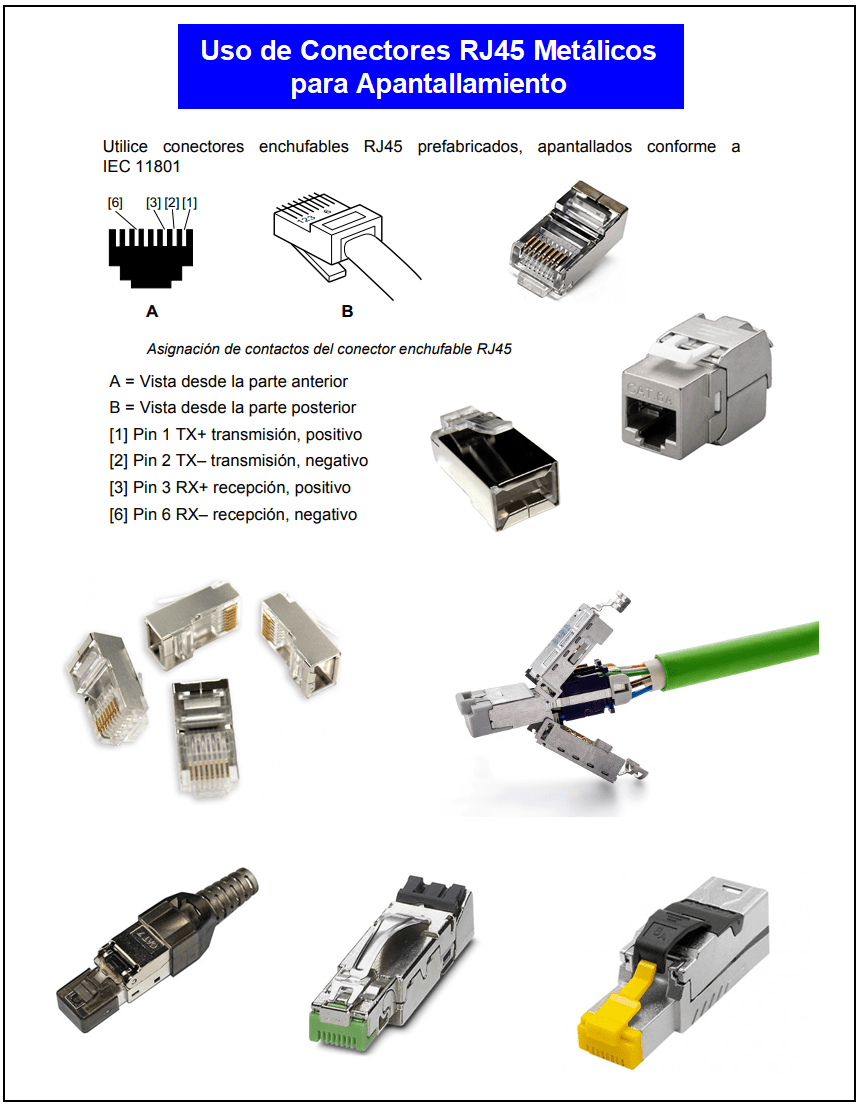

Uso de Conectores para red Ethernet Industrial

Figura 56

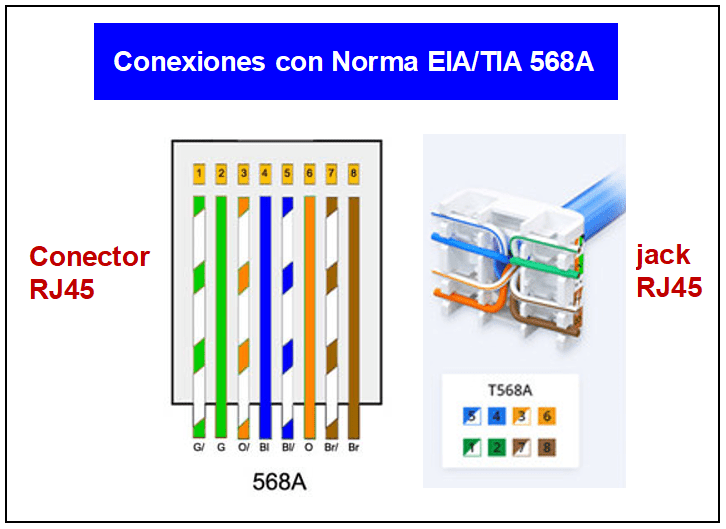

Norma de cableado EIA/TIA 568A

Figura 57

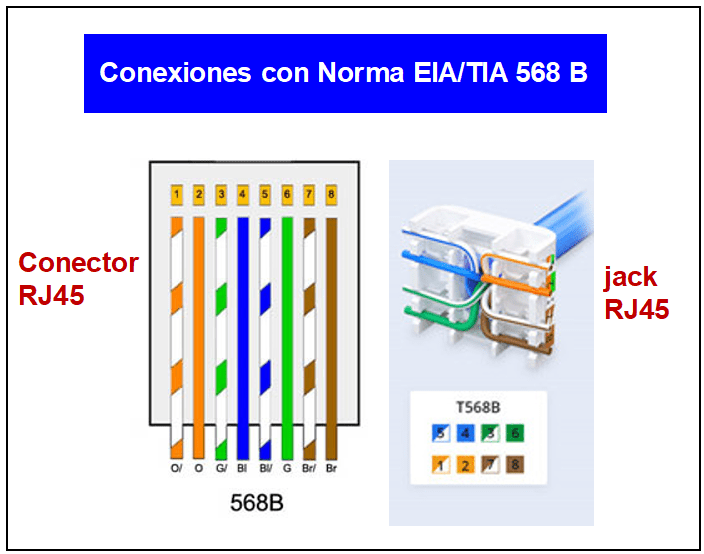

Norma de cableado EIA/TIA 568B

Figura 58

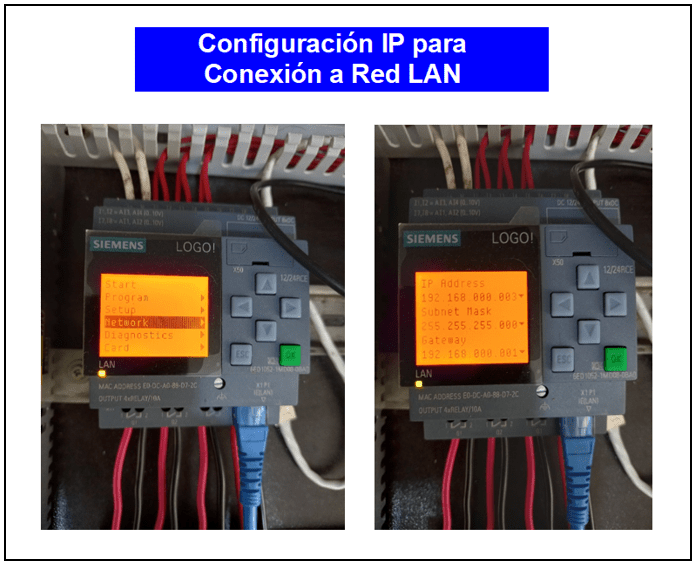

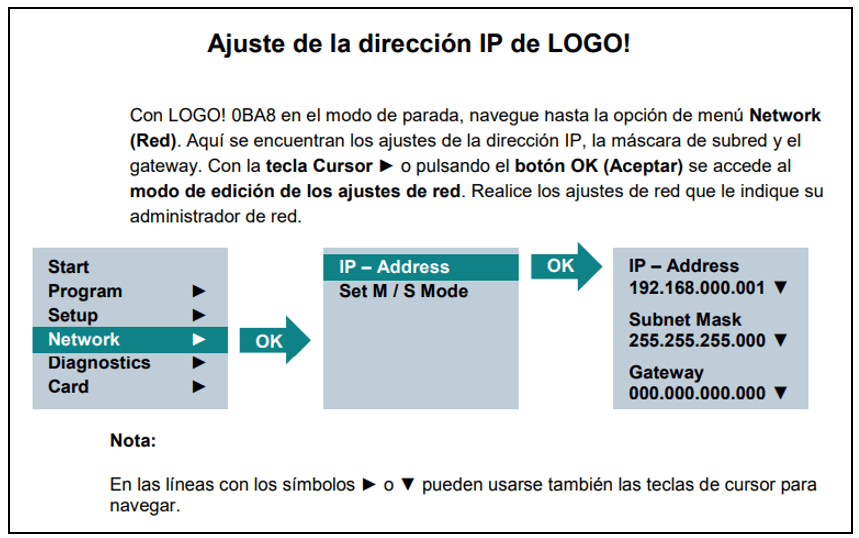

Configuración IP en LOGO 8

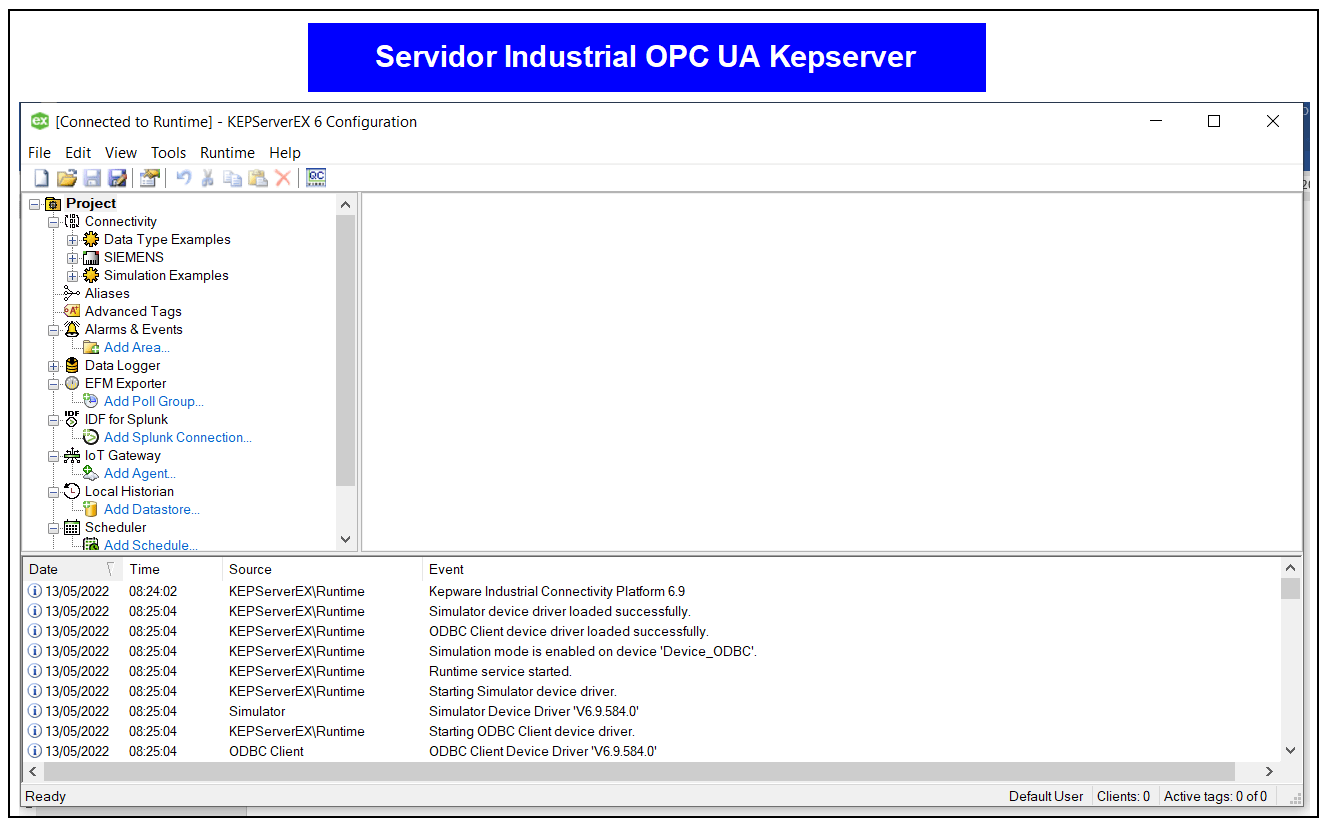

Implementación del Servidor Industrial KEPServerEX 6.9

Tabla 11

Característica del Equipo donde se ejecuta el Servidor Industrial

Componente Característica

Procesador Intel 3.5 Ghz de Frecuencia. 4 núcleos

Memoria RAM 12 GHz

Disco Duro 2 TB

Tarjeta Gráfica Vega de 2 RAM

Sistema Operativo Windows 10 Profesional

Fuente Conmutable 650 Watts

Servidor Industrial KEPServer EX 6.9 OPC UA

Figura 59

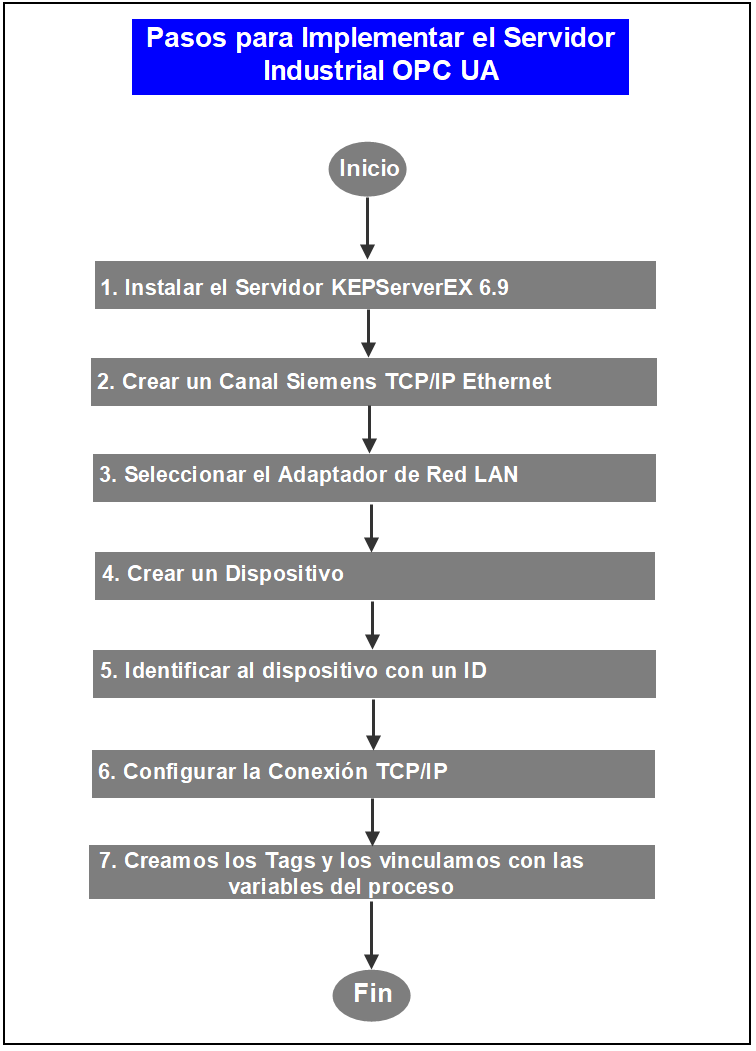

Pasos para Implementar el Servidor Industrial

Figura 60

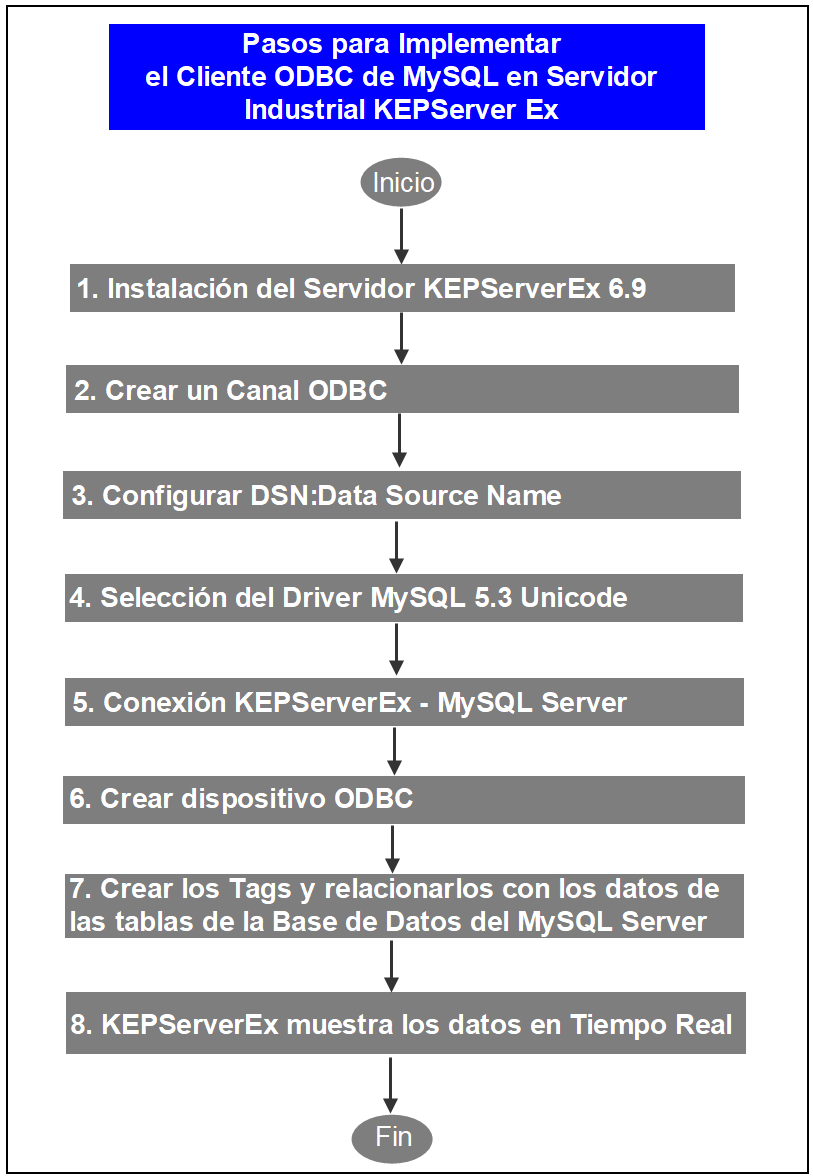

Implementar un Cliente ODBC en Servidor Industrial

Figura 61

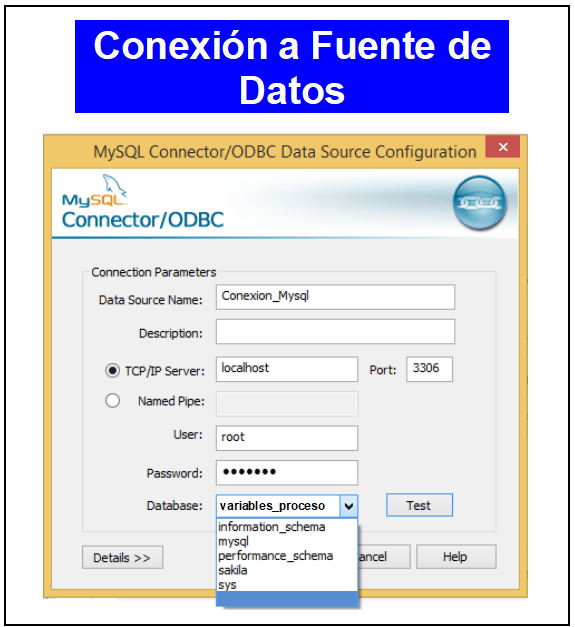

Realizando Conexión a Fuente de Datos

Configuración para Conexión de red

Figura 62

Configuración de IP en el Módulo LOGO

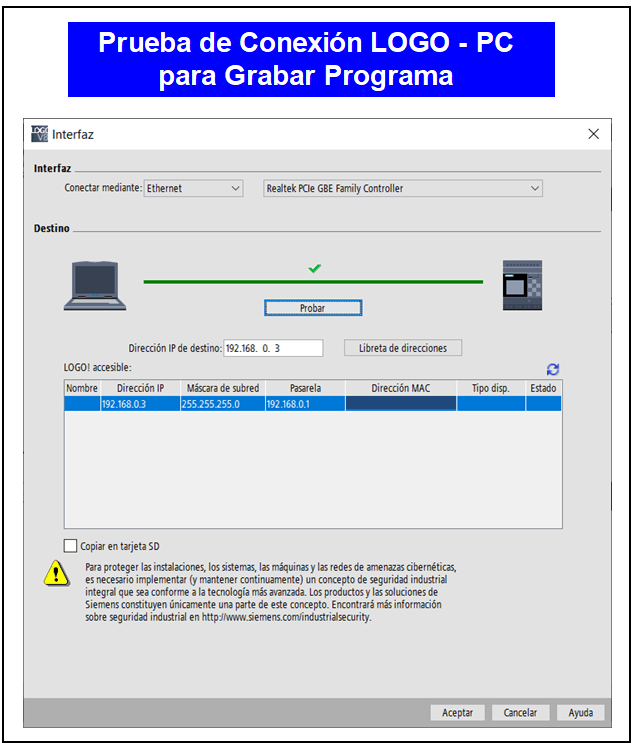

Figura 63

Prueba de conexión de red entre PC y LOGO

Necesitamos asegurarnos de la comunicación de red LAN punto a punto entre equipo PC programador y el controlador mini PLC Módulo LOGO, por ello es importante realizar las configuraciones de IP y máscara de subred. En principios el LOGO de fabrica viene con la configuración por defecto 192.168.0.1, ala cual debe cambiarse porque por lo general esa IP es la dirección del router instalado por el ISP en el lugar donde se realiza la aplicación con el Módulo LOGO. Debe cambiarse para evitar conflicto. Hay que averiguar primero donde vamos a ejecutar la aplicación en que segmento de red están operando.

Figura 64

Confirmación de grabación en el LOGO

Conexión IoT

Figura 65

Conectividad a la Nube del Mini PLC Módulo LOGO 8

Áreas Transversales de Impacto

En el ámbito de conservación del medio ambiente

Con respecto al cuidado del medio ambiente, ningún producto de hardware utilizado es contaminante, ni produce desechos contaminantes. Los materiales utilizados están bajo estándares estrictos de calidad y de pruebas.

En el ámbito de ahorro en el consumo de energía

En el ahorro de energía, el controlador PLC consume menos de un amperio de corriente y la fuente utilizada en el tablero prototipo de planta es una fuente de alimentación conmutada, energéticamente eficiente, es decir emite menos calor a la atmosfera, contribuyendo al cuidado del planeta.

Análisis de Costos

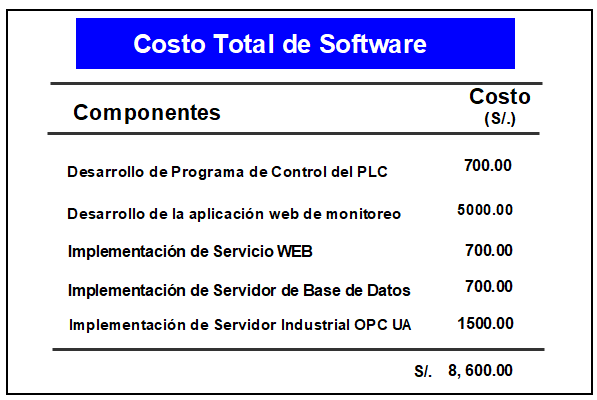

Costo de Software

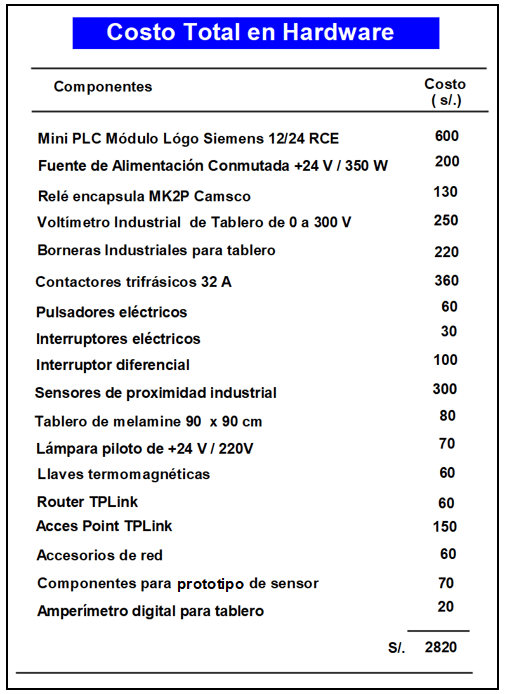

Costo de Hardware

Costo total = S/. 11,420.00

Capítulo V

Resultados

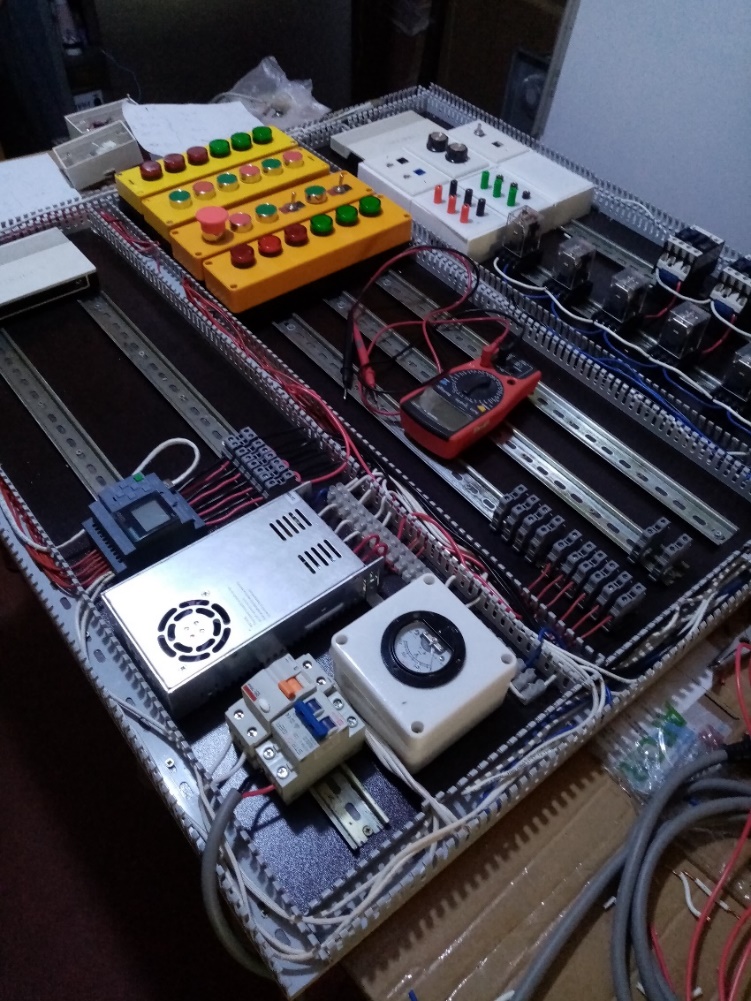

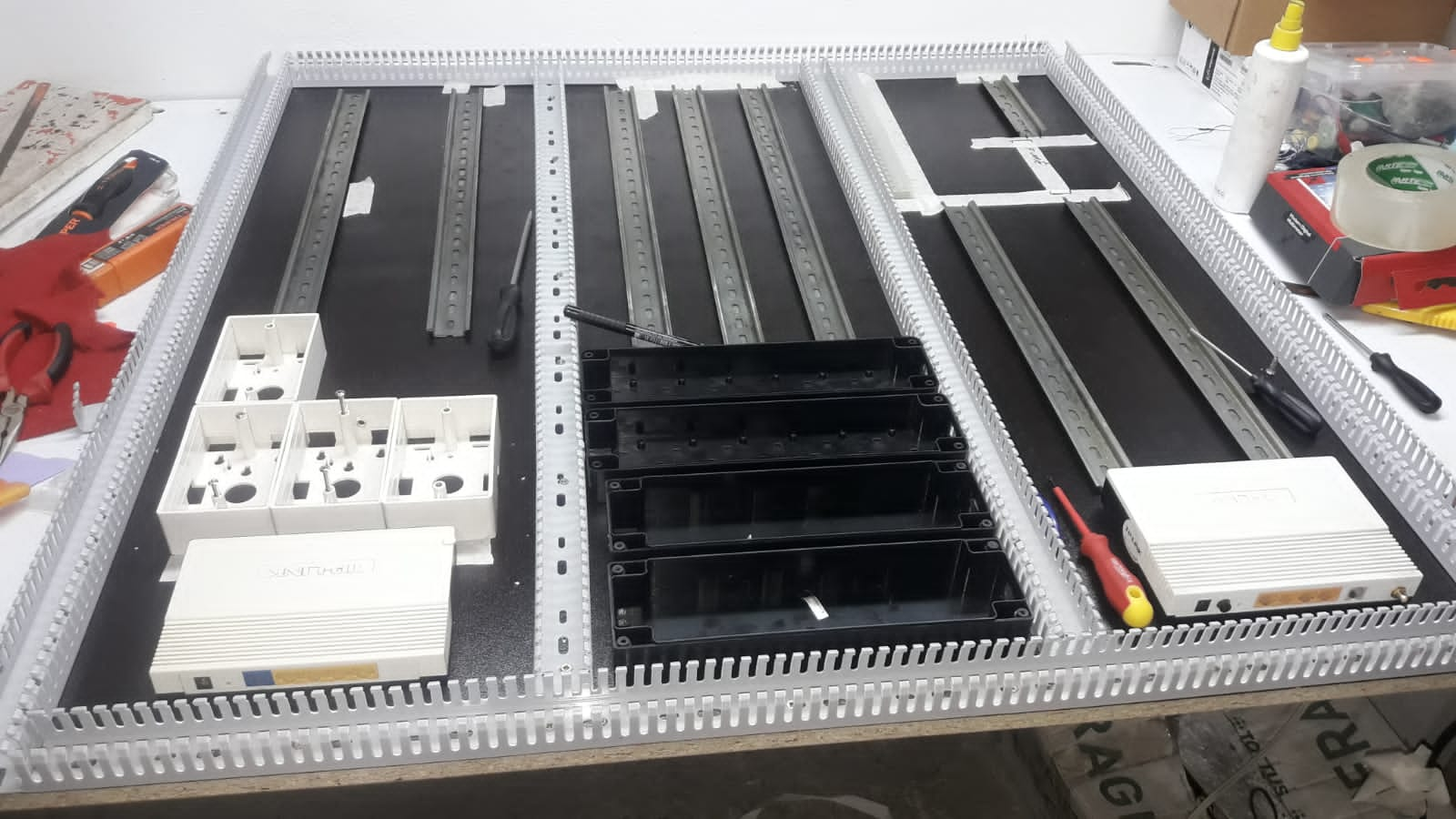

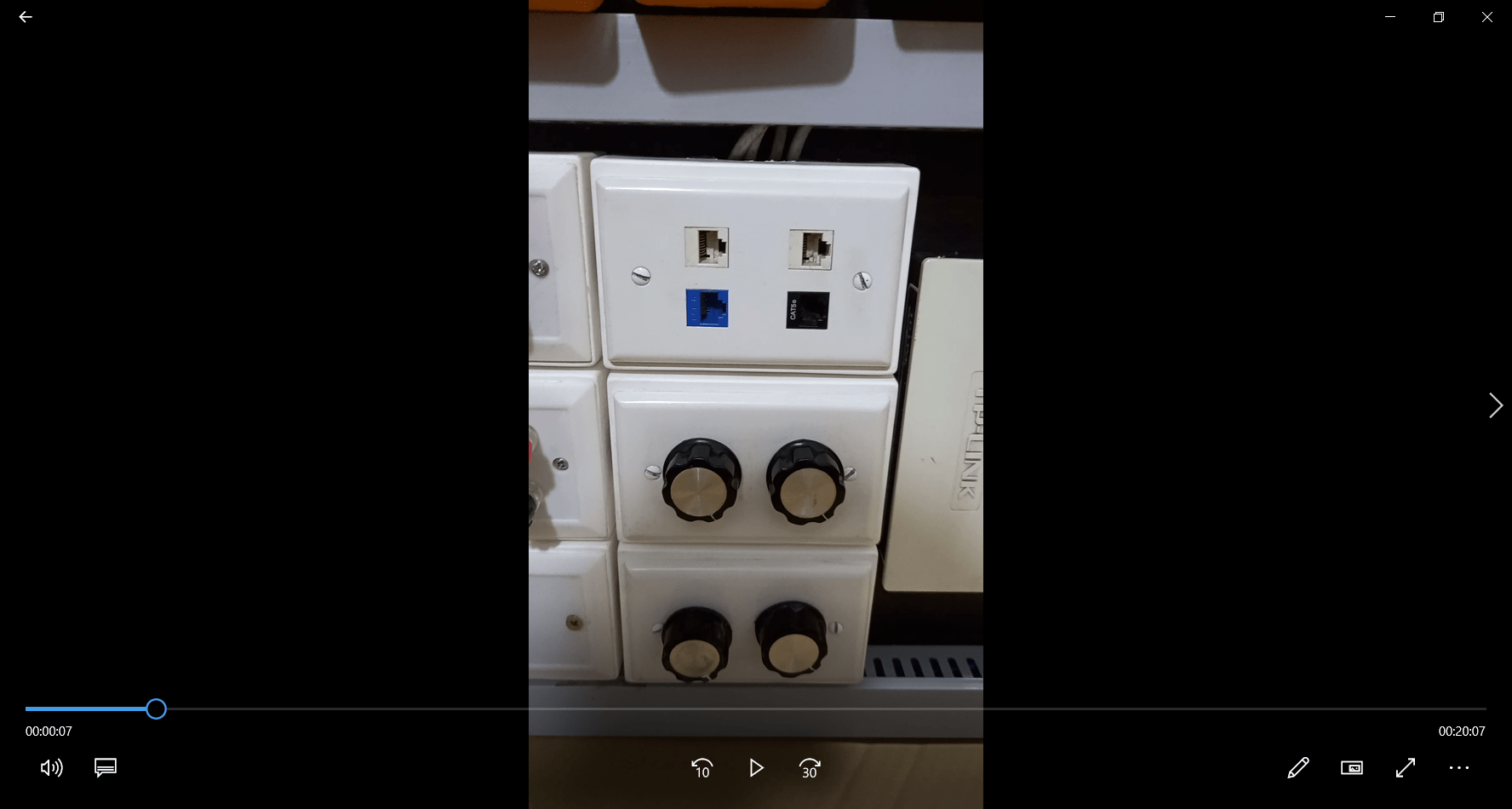

1.- Respecto al primer objetivo específico, de implementar un tablero prototipo de control con el hardware necesario para monitorear variables de proceso analógicas se obtuvo el siguiente resultado:

Figura 66

Tablero prototipo final desarrollado

Tablero prototipo terminado como indica la evidencia de la imagen.

Figura 67

Verificando los valores de los canales analógicos de entrada

Figura 68

Captura de Variables de proceso con mini PLC LOGO

Figura 69

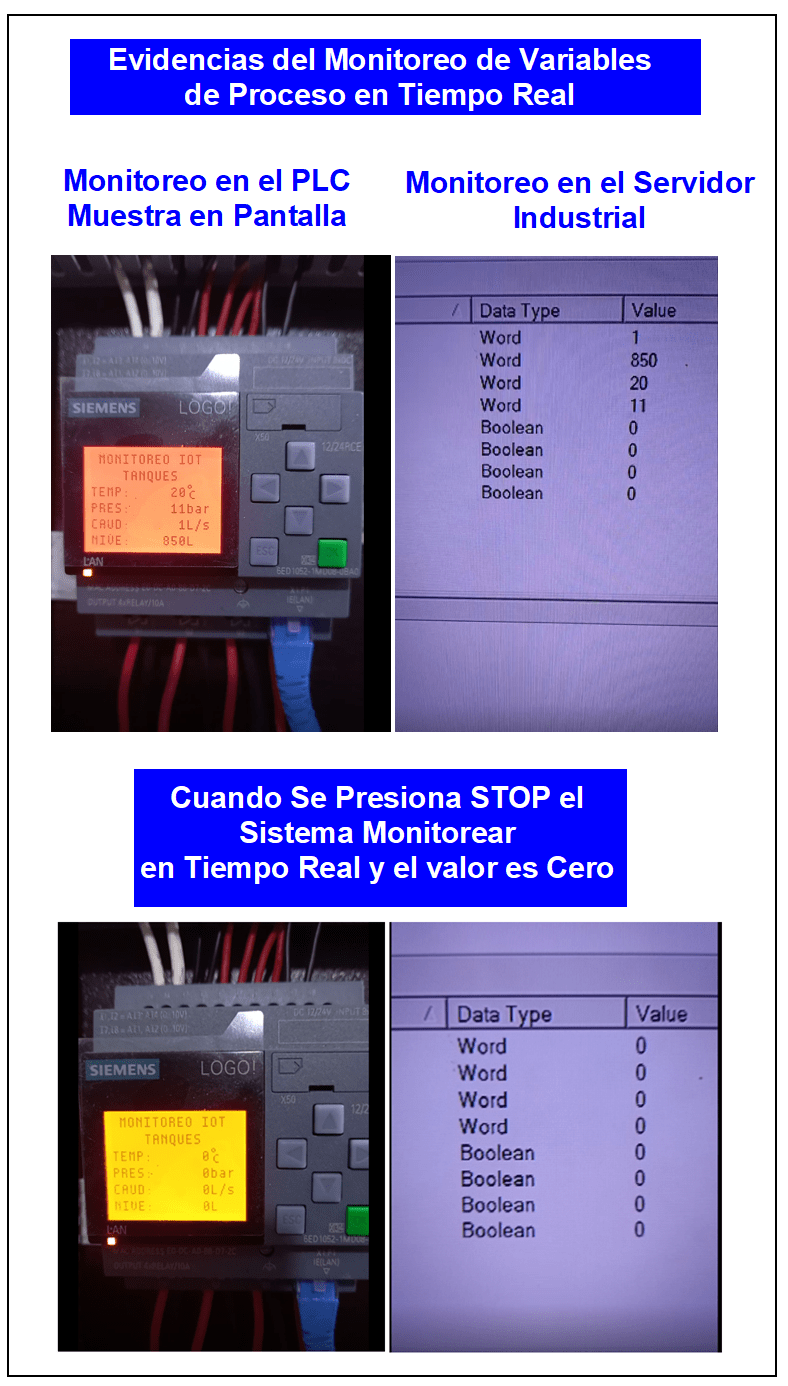

Resultados de Monitoreo de variables de proceso

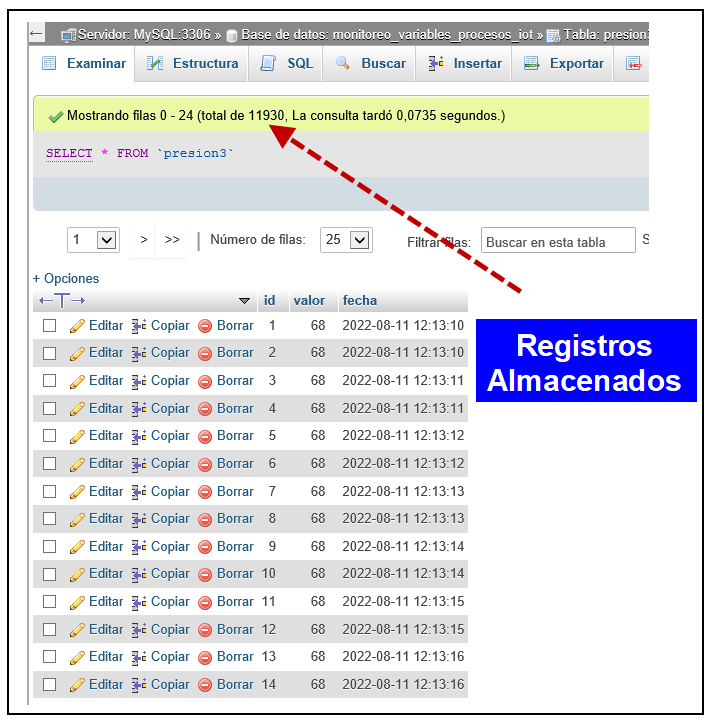

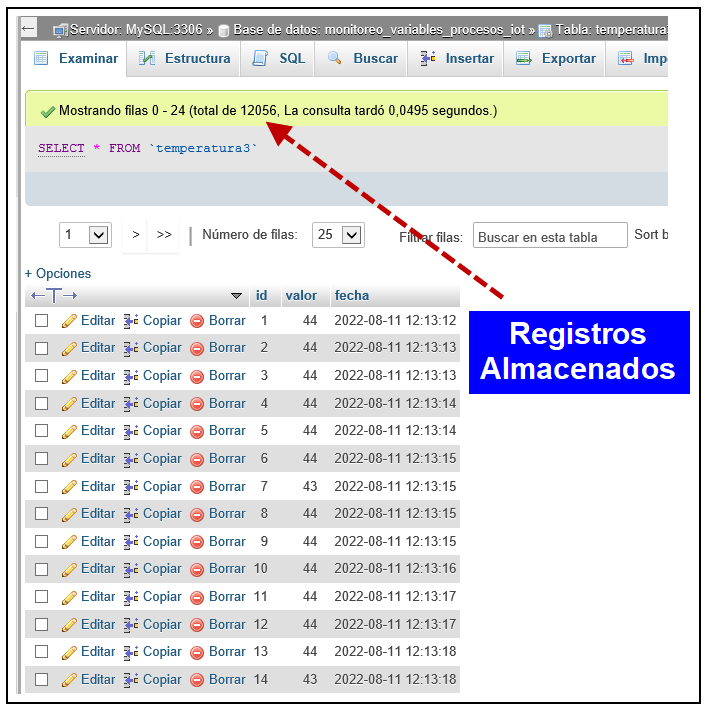

2.- Sobre el segundo objetivo específico planteado, el desarrollo de una base de datos para el almacenamiento del valor de las variables de proceso, se obtuvo lo siguiente:

Figura 70

Resultados de Almacenamiento de datos de la variable Presión

Figura 71

Resultados de Almacenamiento de datos de la variable Temperatura

Figura 72

Resultados de Almacenamiento de datos de la variable Nivel

Figura 73

Resultados de Almacenamiento de datos de la variable Caudal

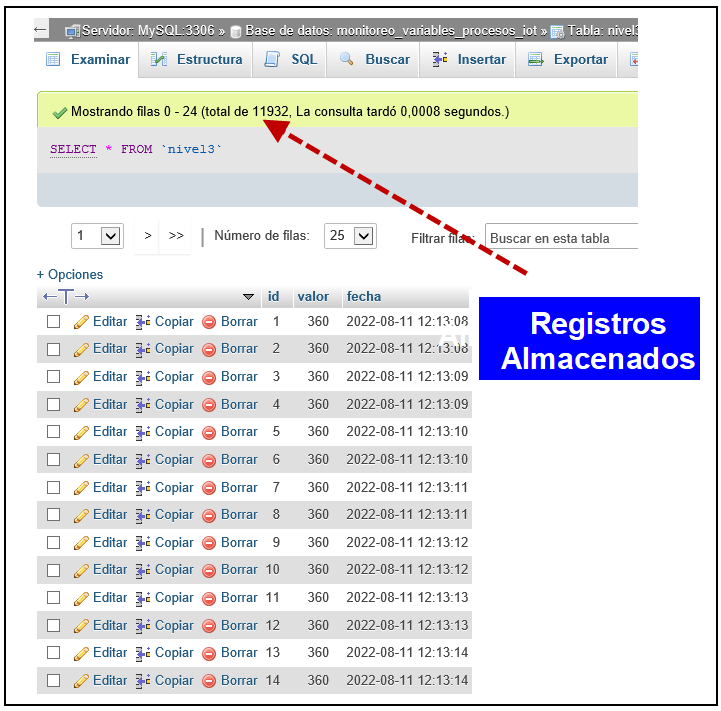

3.- El tercer objetivo específico, el desarrollo de la aplicación de software obteniendo un dashboard o tablero de monitoreo y análisis de variables para que fácilmente pueda el usuario interactuar en tiempo real, se obtuvo lo siguiente:

Figura 74

Resultado de la Interfaz de usuario desarrollada

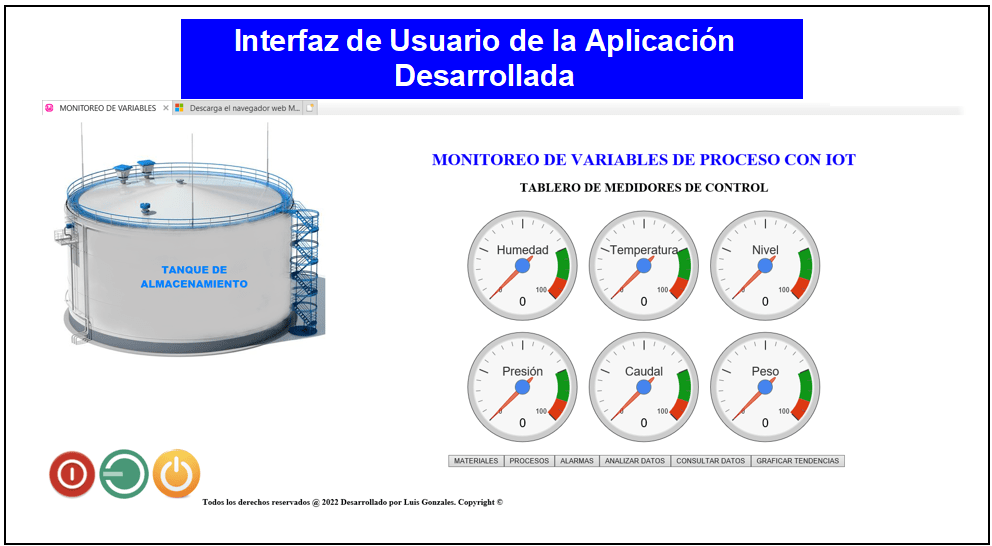

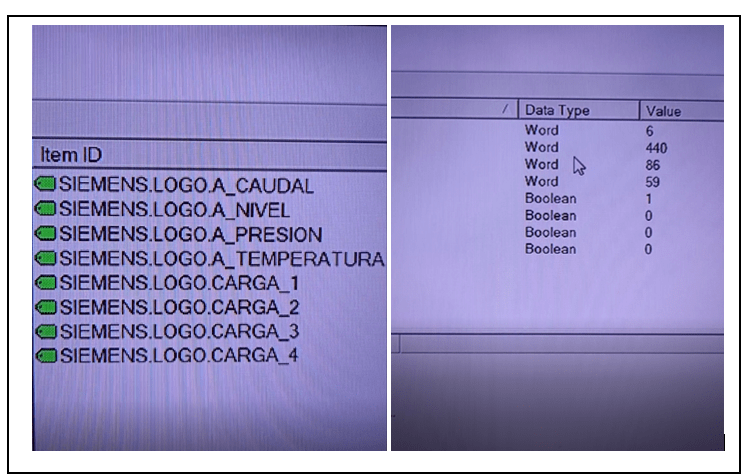

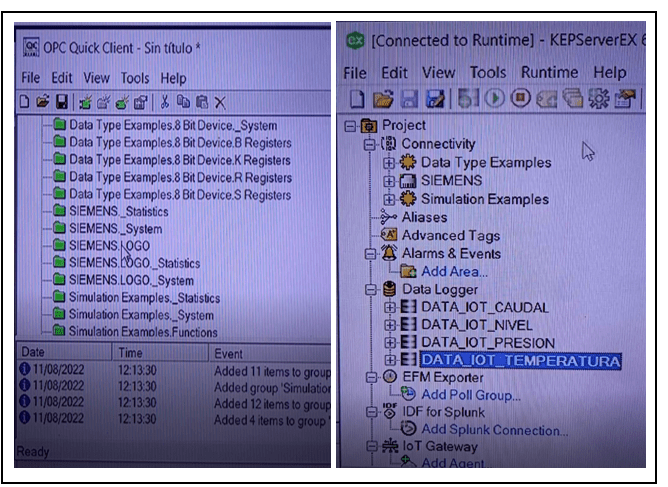

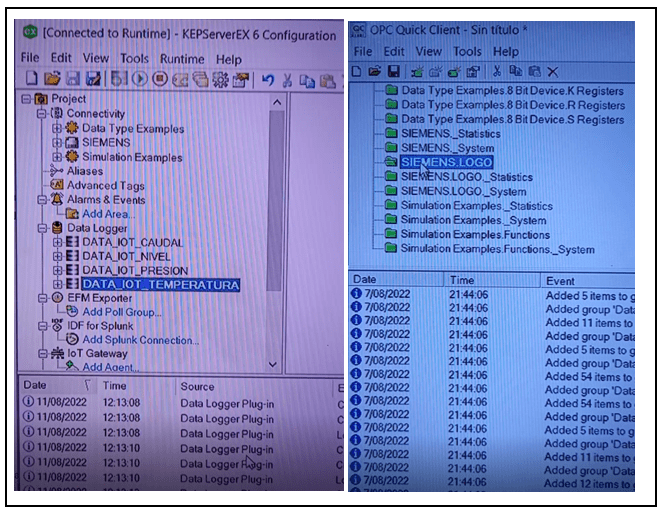

4.- La conectividad de red LAN e Internet con OPC UA, como cuarto objetivo resuelto, se obtuvo lo siguiente:

Los resultados de conectividad entre los tres servidores y el controlador mini PLC LOGO, se efectuaron bajo la comunicación que los integra el protocolo OPC UA, que principalmente se implementa en el servidor industrial KepServer. Este servidor es el que realiza la gestión entre todos los sistemas que están comunicados en red.

Figura 75

Resultados del funcionamiento del servidor industrial OPC UA

Figura 76

Resultados de monitoreo de variables en servidor industrial

Figura 77

Resultados del uso de OPC Quick Client

Figura 78

Resultados del funcionamiento de enlace entre servidores

Conclusiones

Sobre el Primer Objetivo Específico y sus Resultados obtenidos se concluye:

Que el tablero electrónico de control está operando correctamente con el prototipo implementado de 4 sensores analógicos basados en potenciómetros y circuitos integrados reguladores obteniendo un rango de regulación de 0 a 10 voltios, necesarios para ser utilizados en las entradas analógicas del mini PLC LOGO 8. Permitiendo desarrollar cualquier tipo de prueba de control para el tratamiento de señales analógicas en el control de procesos.

Sobre el Segundo Objetivo Específico y sus Resultados obtenidos se concluye:

Que se tiene funcionando correctamente la base de datos estructural en MySQL Server. La base tiene almacenada los valores de las variables analógicas capturadas por los puertos analógicos respectivos. Esta base de datos relacional puede ser consultada con el lenguaje Transact SQL a través de consultas o procedimientos almacenados previamente establecidos.

Sobre el Tercer Objetivo Específico y sus Resultados obtenidos se concluye:

Que se obtuvo el desarrollo funcional de una aplicación web donde se realiza el monitoreo de las variables analógicas de proceso. La interfaz de usuario se presenta de forma sencilla mediamente dashboard o paneles donde se visualiza la tendencia de los datos de las 4 variables analógicas.

Sobre el Cuarto Objetivo Específico y sus Resultados obtenidos se concluye:

Que se implementó la conectividad en red de área Local y la integración total conectando el hardware del PLC LOGO con el servidor de base de datos y el servidor industrial OPC UA KEPServer integrado con la aplicación web comprobándose el monitoreo en tiempo real de variables analógicas.

El sistema desarrollado permite operar con los datos tanto en EDGE, es decir en borde donde se generan los datos y como en el Cloud con conectividad mediante internet de las cosas.

Recomendaciones

Debido a la experiencia desarrollada en la presente investigación aplicada, se ofrece las siguientes recomendaciones que de aplicarse permitirían una continua mejora en el producto obtenido y en el desarrollo de futuras investigaciones a realizarse:

1.- Adquirir transmisores y sensores industriales y realizar adaptación y pruebas.

2.- La aplicación de software desarrollada es escalable, se recomienda continuar con el desarrollo de otros módulos para monitorear mayor cantidad de variables de proceso.

3.- Se debe considerar en el desarrollo de las aplicaciones industriales, la integración con OPC UA, que es el estándar de comunicación multiprotocolo para llevar a la nube datos en la Industria 4.0, llamada también Industria Inteligente.

4.- Fomentar el desarrollo de aplicaciones con Dashboard o Tableros de monitoreo, porque son necesarios para la analítica de datos, minería de datos y el Big Data.

5.- Promover el uso de herramientas Open Source para el desarrollo de aplicaciones de software Industriales tanto en el ámbito académico y en la vinculación con el medio.

6.- Investigar continuamente hardware de control para el desarrollo de aplicaciones usando la Internet de las Cosas.

7.- Realizar implementaciones con varios proveedores de nube pública o desarrollar una nube privada. Se propone para la facultad de Ingeniería, tener una línea de investigación propia llamada: “IOT SMART”.

8.- Es necesario tener comprensión del uso de herramientas de programación y técnicas para el desarrollo de código de software, por lo es recomendable tener un aprendizaje previo en dichas herramientas y fomentar en la Escuela de Ingeniería su uso.

9.-Para el desarrollo de proyectos IoT, el manejo debe ser obligatorio de Base de Datos, de preferencia Open Source, entre las cuales se recomienda la base Estructurales MySQL Server, Maria SQL. Para aplicaciones masivas de datos heterogéneos, se recomienda el uso de base de datos No Estructurales (NO SQL) como MONGO DB.

10.- Fomentar y Fortalecer el desarrollo de la investigación aplicada en todas las carreras de la Facultad de Ingeniería, utilizando en sus proyectos el uso de la Internet de las Cosas.

Glosario

PLC: Controlador Lógico Programable

OPC: Plataforma de Comunicaciones Abierta

UA: Arquitectura Unificada

LAN: Red de Área Local

IOT: Internet de las Cosas

IP: Protocolo Internet

IEEE: Instituto de Ingenieros Eléctricos y Electrónicos

PROFINET:

IEC: Comité Internacional de Electrotecnia

ISP: Proveedor de Servicios de Internet

IIoT: Internet de las Cosas Industrial

PROFIBUS:

TCP: Protocolo de Control de la Transmisión

UDP: Protocolo de Datagrama de Usuario

IP: Protocolo Internet

RT: Tiempo Real

IRT: Tiempo Real Isócrono

NTP: Norma Técnica Peruana

SQL: Lenguaje de Consultas Estructurado

NOSQL: Lenguaje de Consultas No Estructurado

SMART: Inteligente

PLC: Controlador Lógico Programable

EDGE: borde donde se generan los datos

Cloud: Nube de servicios computacionales a demanda

Dashboard: Tablero en la aplicación de software donde se visualizan los datos

AI: Entrada Analógica en el PLC

AQ: Salida Analógica en el PLC

DI: Entrada Digital en el PLC

DO: Salida Digital en el PLC

BIG DATA: volumen de datos masivos

GATEWAY: Puerta de Enlace con una IP. Permite la comunicación con una red externa

VW: Tipo de dato Word en la programación del PLC

LOCALHOST: el servidor local, la PC donde están los servicios corriendo.

ODBC: Conectividad Abierta de Base de Datos

DSN: Nombre de Origen o Fuente de Datos

Referencias Bibliográficas

Chicala, C. (2015). Adquisición de Datos. Medir para Conocer y Controlar. Handbook de Adquisición de Datos. Cengage Learning.

Collo Pencue, L. S. y Ordoñez Hoyos, F. A. (2017). Escenario de control basado en PLC para el banco de pruebas de presión de laboratorio de procesos de la Corporación Universitaria Autónoma del Cauca [Tesis Doctoral]. Corporación Universitaria Autónoma del Cuaca. http://repositorio.uniautonoma.edu.co:8080/xmlui/handle/123456789/357

Emerson. (2021). Guía del Ingeniero para la medición de Tanques. https://www.emerson.com/documents/automation/gu%EDa-la-gu%EDa-de-inicio-r%E1pido-del-ingeniero-para-la-medici%F3n-de-tanques-rosemount-es-es-4261176.pdf

Endress + Hauser. (2020). La Guía de Mantenimiento. https://usermanual.wiki/Catalog/ENDRESSHAUSERGUIADEMANTENIMIENTO.1750733958

Gutierrez, M. y Iturralde S. (2017). Fundamentos básicos de instrumentación y control. Universidad Estatal Península de Santa Elena.

Huamaní-Navarrete, P. (2020). Practical experience in the updating of Laboratory Guides and installation of the S7-1200 PLC for the subject Control Engineering. LACCEI International Multi-Conference for Engineering, Education, and Technology, 27-31. http://www.laccei.org/LACCEI2020-VirtualEdition/full_papers/FP252.pdf

Murillo-Soto, L. D. (2015). Automatización de pequeña escala con Open Hardware. Revista Tecnología en Marcha, 28(1), 15-23. https://www.scielo.sa.cr/scielo.php?pid=S0379-39822015000100015&script=sci_arttext

Siemens. (2014). SIMATIC S7-1500, ET 200MP, ET 200SP, ET 200AL, ET 200pro, ET 200eco PN Procesamiento de valores analógicos. https://support.industry.siemens.com/cs/document/67989094/simatic-s7-1500-et-200mp-et-200sp-et-200al-et-200pro-et-200eco-pn-analog-value-processing?dti=0&lc=en-BR

Siemens. (2008). Manual del sistema de automatización S7-200. Referencia 6ES7298--8FA24-8DH0. http://www.west-l.com/uploads/tdpdf/s7-200_esp_man.pdf

Siemens. (2017). LOGO! Manual de producto. https://media.automation24.com/manual/es/109741041_logo_system_manual_es-ES_es-ES.pdf

Trejo Peña, F. y Santiago Rugerio, A. (2018). Sistema de Monitoreo y Adquisición de Datos para un Módulo de Control [Tesis de Pregrado]. Instituto Politécnico Nacional. http://tesis.ipn.mx/handle/123456789/27701

Anexos

Anexo 1: Reporte del Sistema Anti plagio de la Institución

Anexo 2: Documento de Declaratoria

Anexo 3: Hoja de Datos del Fabricante del Módulo LOGO 8

Anexo 4: Imágenes del desarrollo progresivo del proyecto

-

Se puede consultar de forma completa el artículo. Ver referencia al final del documento↩︎

-

Para mayores detalles de la referida investigación revisar la referencia al final↩︎

-

Para mayor detalle consultar la Referencia Bibliográfica al final↩︎

-

El artículo de la imagen es “Automatización de Pequeña Escala con Open Hardware”. Ver al final la referencia.↩︎

-

Se puede consultar el libro “Adquisición de Datos. Medir para Conocer y Controlar. Handbook de Adquisición de Datos” se encuentra en la referencia bibliográfica al final del informe.↩︎

-

Para detalles específico del sistema de medición se puede revisar el referido manual en el enlace indicado.↩︎

-

Para detalles específico del sistema de medición se puede revisar el referido manual en el enlace indicado.↩︎

-

Para detalles específico del sistema de medición se puede revisar el referido manual en el enlace indicado.↩︎

-

SIMATIC S7-1500, ET 200MP, ET 200SP, ET 200AL, ET 200pro, ET 200eco PN Procesamiento de valores analógicos.↩︎

-

Revisar el documento La Guía del Ingeniero para la Medición de Tanques de Emerson.↩︎

Figures (102)

More details

- License: CC BY

- Review type: Open Review

- Publication type: Report

- Submission date: 8 July 2023

Citation

GONZALES CALDERON, L. (2023). MONITOREO DE VARIABLES DE PROCESO CON INTERNET DE LAS COSAS Y OPC UA EN TIEMPO REAL [preprint]. Engineering.

No reviews to show. Please remember to LOG IN as some reviews may be only visible to specific users.